O que é um Eletrodo de Grafite?

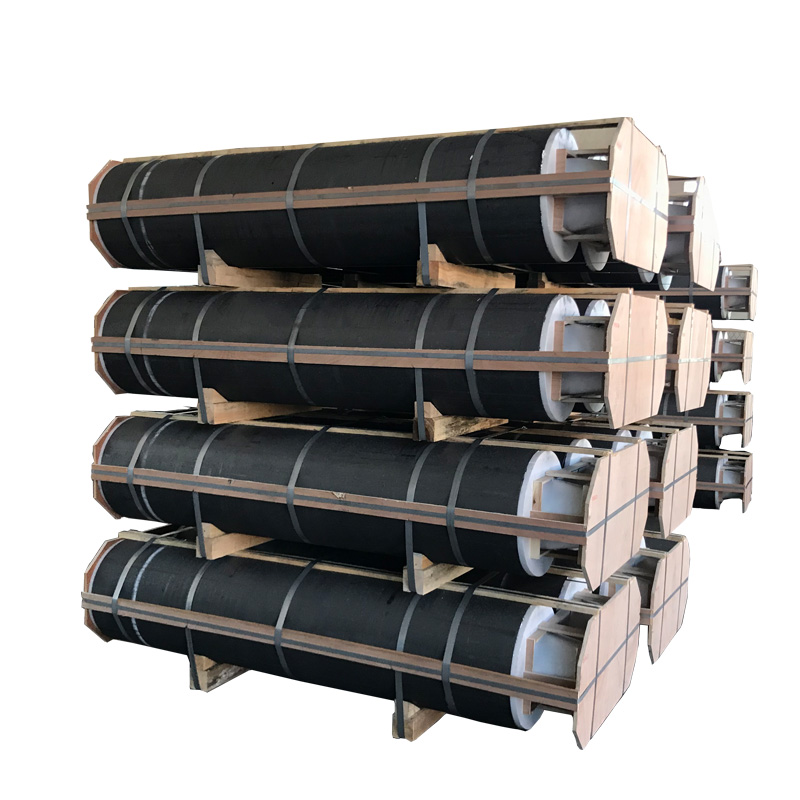

Os eletrodos de grafite são componentes condutores essenciais nos processos de fabricação de aço em forno elétrico a arco (EAF).

Eles transmitem energia elétrica para dentro do forno, gerando um arco de alta temperatura entre as colunas de eletrodos e o sucata de aço.

Esse calor intenso derrete a sucata, permitindo uma produção de aço eficiente.

Tipos e Características

Na produção de aço em forno elétrico a arco (EAF), os eletrodos de grafite são classificados em três categorias, de acordo com os requisitos de potência: Regular Power (RP), High Power (HP) e Ultra-High Power (UHP).

Cada tipo oferece características de desempenho distintas para atender às diferentes necessidades operacionais do processo de fabricação de aço.

1. Eletrodos de Grafite Regular Power (RP)

Os eletrodos RP são fabricados com coque de petróleo de qualidade padrão e passam por grafitização a temperaturas mais baixas.

Apresentam maior resistividade elétrica e menor resistência a choques térmicos em comparação com eletrodos de grau premium.

São normalmente usados em operações EAF de baixa a média potência, onde não se exige desempenho extremo.

2. Eletrodos de Grafite High Power (HP)

Os eletrodos HP são fabricados com coque de petróleo de alta qualidade, misturado com coque agulha de baixa densidade.

Possuem melhor condutividade e resistência do que os eletrodos RP.

Sua microestrutura aprimorada permite maiores cargas de corrente e melhor estabilidade térmica.

Adequados para aplicações EAF de alta potência que exigem maior eficiência.

3. Eletrodos de Grafite Ultra-High Power (UHP)

Os eletrodos UHP são de nível superior, produzidos com coque de petróleo premium e coque agulha de alta densidade.

Passam por grafitização extrema (2800–3000°C), conferindo resistência elétrica ultrabaixa, capacidade excepcional de densidade de corrente e excelente resistência ao estresse térmico.

Projetados para as operações EAF mais exigentes, onde há cargas térmicas e elétricas extremas..

Processo de Fabricação dos Eletrodos de Grafite

Os eletrodos de grafite são fabricados usando coque de petróleo e coque de piche como agregados, com piche de carvão como ligante.

A produção de eletrodos de grafite de alta qualidade envolve várias etapas precisas: calcinagem, britagem, peneiramento e mistura, amassamento, conformação, cozimento, impregnação (opcional), grafitização e usinagem.

A seguir, uma descrição detalhada do processo de fabricação:

1. Calcinagem (Calcination)

Matéria-prima: coque de petróleo ou coque de piche

Temperatura: acima de 1300°C

Objetivo: remover componentes voláteis, aumentar a densidade real, resistência mecânica e condutividade elétrica

O coque bruto é aquecido em forno de alta temperatura para eliminar umidade, enxofre e outras impurezas, formando uma estrutura de carbono mais estável.

2. Britagem, Peneiramento e Mistura

O coque calcinado é triturado e peneirado em diferentes tamanhos de partículas (grossas, médias e finas).

Uma parte é moída em pó fino.

As partículas são pesadas com precisão e misturadas de acordo com a formulação

3. Amassamento (Mistura com Ligante)

- A mistura seca é aquecida e combinada com um ligante (normalmente piche de carvão) para formar uma pasta.

- Temperatura, tempo de mistura e tipo de ligante influenciam a qualidade da pasta e do produto final.

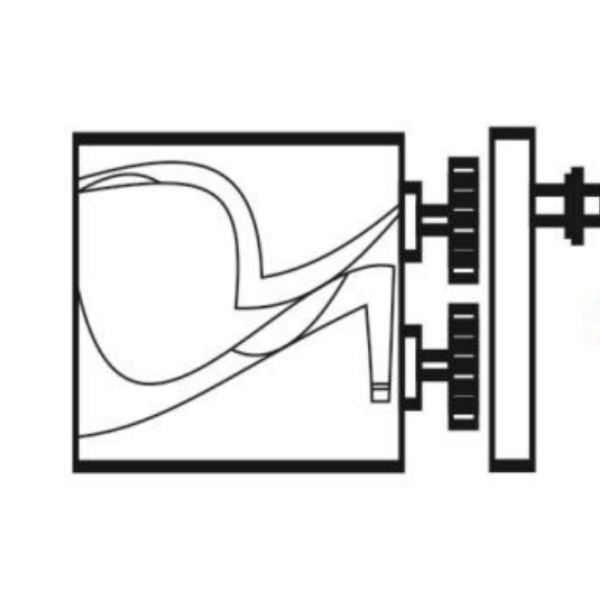

4. Conformação (Molding)

- A pasta é moldada em eletrodos “verdes”.

- Compression Molding (for special shapes)

- Métodos:

- Extrusão (para eletrodos cilíndricos)

- Moldagem por vibração (para eletrodos de grande diâmetro)

- Moldagem por compressão (formas especiais)

- Os eletrodos verdes possuem alta densidade, mas requerem tratamento térmico adicional para estabilidade estrutural.

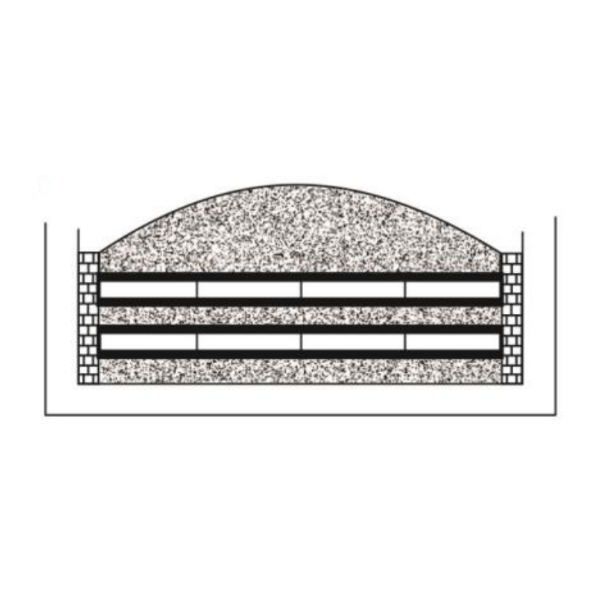

5. Cozimento (Carbonização)

- Os eletrodos verdes são cozidos em forno a 850–1000°C sob material protetor (coque ou areia) para evitar oxidação.

- O ligante sofre carbonização, formando uma matriz sólida de carbono que liga as partículas de coque.

- Os eletrodos cozidos (“carbonizados”) adquirem resistência mecânica.

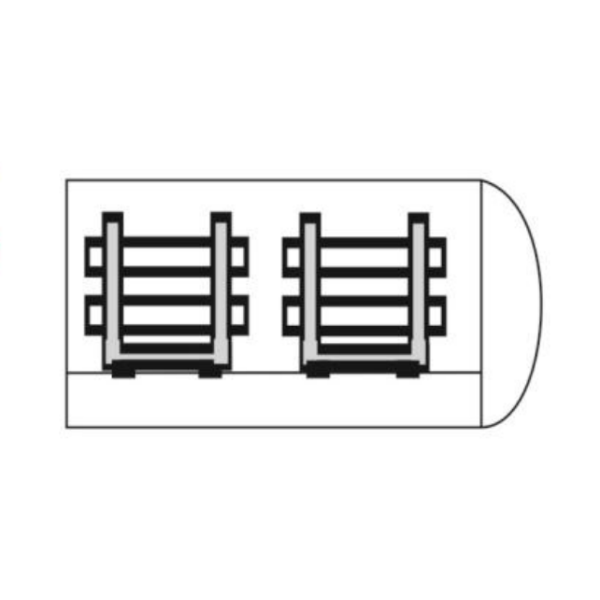

6. Impregnação (Opcional – para Eletrodos de Alta Densidade)

- Para aumentar densidade e resistência, os eletrodos cozidos são colocados em autoclave, onde piche líquido ou resina é forçado nos poros sob alta pressão.

- Após a impregnação, os eletrodos passam por uma segunda cozedura para carbonizar o ligante impregnado.

- Para eletrodos ultra-alta densidade, este processo pode ser repetido 2 a 3 vezes.

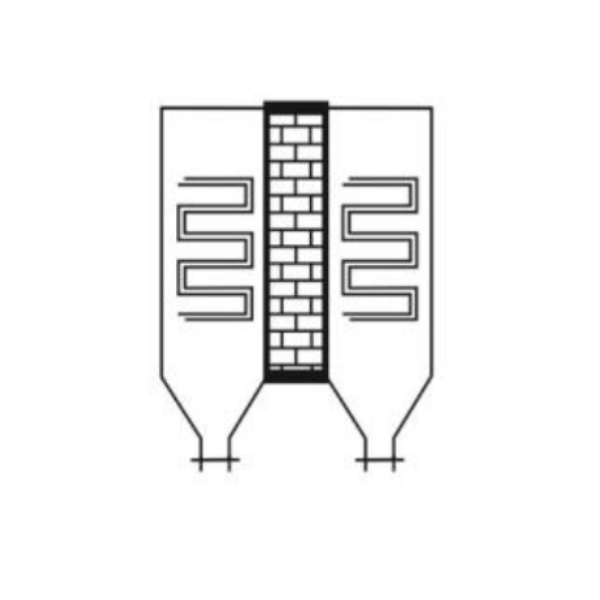

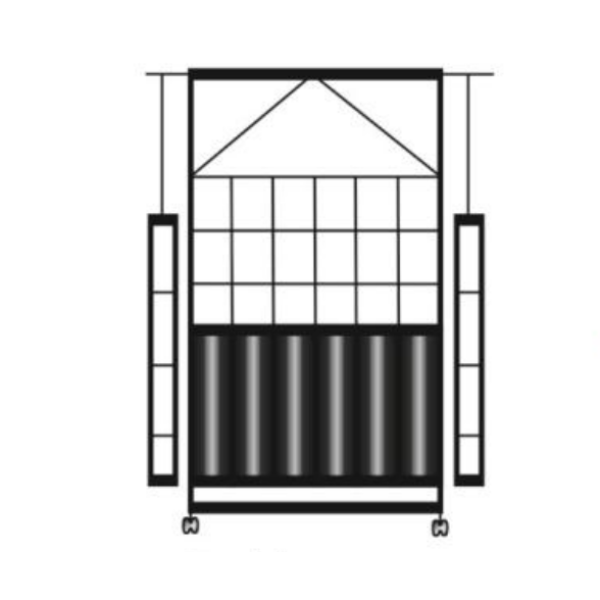

7. Grafitização

Os eletrodos carbonizados são carregados em forno de grafitização, cobertos com material isolante e aquecidos a 2000–3000°C por corrente elétrica direta (processo Acheson ou método LWG).

Nesta temperatura extrema, a estrutura de carbono amorfo se transforma em uma rede cristalina de grafite, melhorando significativamente:

- condutividade elétrica

- resistência térmica

- resistência à oxidação

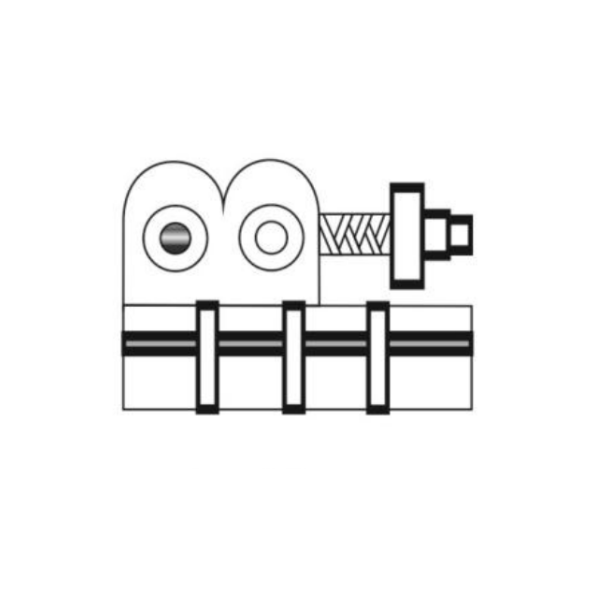

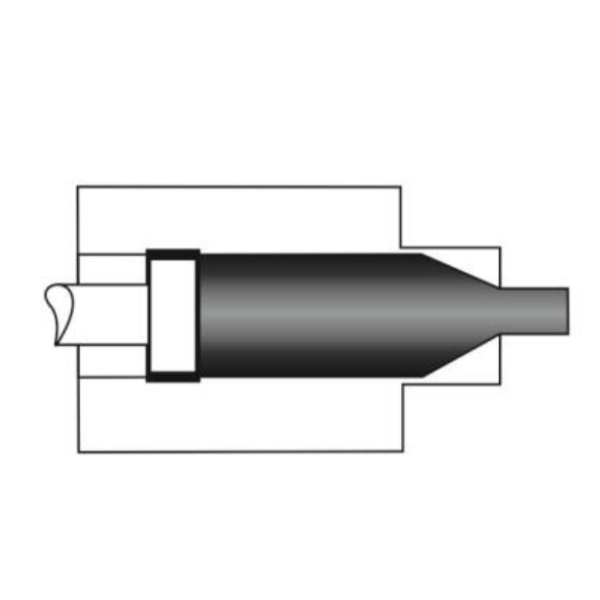

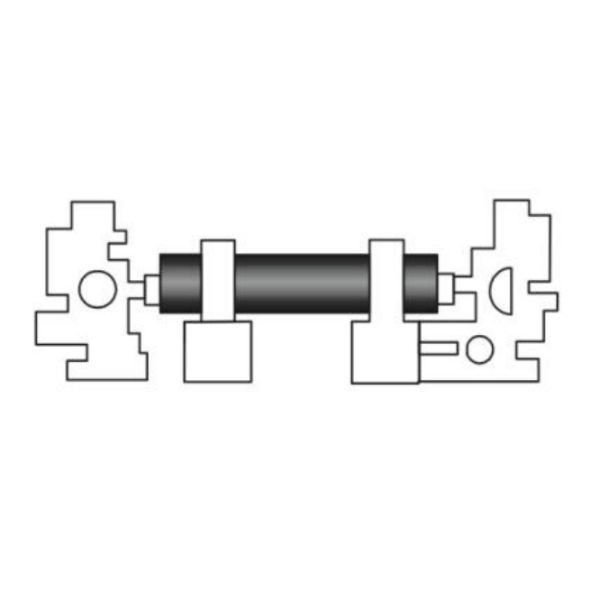

8. Usinagem (Processamento Final)

- Os eletrodos grafitados são usinados com precisão (torneamento, roscamento, chanframento) para atender às tolerâncias dimensionais exatas.

- Tratamentos de superfície (ex.: revestimentos anti-oxidação) podem ser aplicados para desempenho aprimorado em aplicações de alta temperatura.

Aplicações dos Eletrodos de Grafite

- Fabricação de aço (Forno a arco elétrico, EAF)

- Fabricação de aço (Forno de coqueria ou de cadinho, LF)

- Produção de silício e fósforo