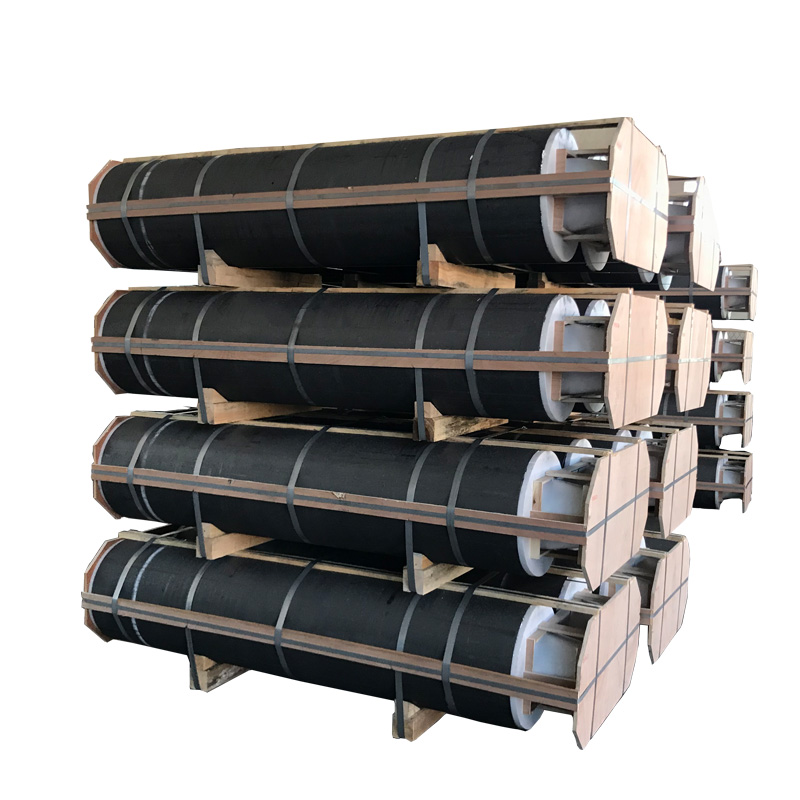

Grafit Elektrot Nedir?

Grafit elektrotlar, elektrik ark fırını (EAF) çelik üretim süreçlerinde kritik iletken bileşenlerdir.

Elektrotlar, elektrik enerjisini fırına iletir ve elektrot sütunları ile hurda çelik arasında yüksek sıcaklıklı bir ark oluşturur.

Bu yoğun ısı, hurda çeliği eriterek verimli çelik üretimini mümkün kılar.

Türleri ve Özellikleri

Elektrik ark fırını (EAF) çelik üretiminde, grafit elektrotlar güç gereksinimlerine göre üç kategoriye ayrılır: Regular Power (RP), High Power (HP) ve Ultra-High Power (UHP).

Her tip, çelik üretim sürecinde farklı operasyonel ihtiyaçları karşılamak için özel performans özellikleri sunar.

1. Regular Power (RP) Grafit Elektrotlar

RP elektrotlar, standart kalite petrol kokundan üretilir ve daha düşük sıcaklıklarda grafitlenir.

Premium kalite elektrotlara göre daha yüksek elektriksel direnç ve daha düşük termal şok dayanımı vardır.

Genellikle, aşırı performans gerektirmeyen düşük-orta güçlü EAF uygulamalarında kullanılır.

2. High Power (HP) Grafit Elektrotlar

HP elektrotlar, yüksek kaliteli petrol kok ile düşük yoğunluklu iğne kokunun karışımından üretilir.

RP elektrotlara göre daha iyi iletkenlik ve dayanıklılık sağlar.

İyileştirilmiş mikro yapısı, daha yüksek akım yüklerini ve daha iyi termal stabiliteyi mümkün kılar.

Yüksek verimlilik gerektiren yüksek güçlü EAF uygulamaları için uygundur.

3. Ultra-High Power (UHP) Grafit Elektrotlar

UHP elektrotlar en üst düzeydir ve premium petrol kok ile yüksek yoğunluklu iğne kok kullanılarak üretilir.

Aşırı grafitlenmeye (2800–3000°C) tabi tutulur, ultra düşük elektriksel direnç, olağanüstü akım yoğunluğu kapasitesi ve üstün termal stres direnci sağlar.

Aşırı ısı ve elektrik yüklerinin olduğu en zorlu EAF operasyonları için tasarlanmıştır.

Grafit Elektrotların Üretim Süreci

Grafit elektrotlar, agregat olarak premium petrol kok ve pitch kok kullanılarak ve bağlayıcı olarak kömür katranı ile üretilir.

Yüksek kaliteli grafit elektrot üretimi, birçok hassas aşamayı içerir: kalzinasyon, kırma, eleme ve karıştırma, yoğurma, şekillendirme, pişirme, emprenye (opsiyonel), grafitlenme ve işleme.

İşte üretim sürecinin detaylı açıklaması:

1. Kalzinasyon (Calcination)

Hammadde: Petrol kok veya pitch kok

Sıcaklık: 1300°C üzeri

Amaç: Uçucu bileşenleri uzaklaştırmak, gerçek yoğunluğu, mekanik dayanımı ve elektrik iletkenliğini artırmak

Ham kok, nem, kükürt ve diğer safsızlıkları gidermek için yüksek sıcaklıklı bir fırında ısıtılır ve daha stabil bir karbon yapısı elde edilir.

2. Kırma, Eleme ve Karıştırma

Kalzinasyon yapılmış kok kırılır ve farklı tane boyutlarına ayrılır (iri, orta, ince).

Bir kısmı ince toz haline öğütülür.

Partiküller, formülasyona göre hassas şekilde tartılır ve karıştırılır.

3. Yoğurma (Bağlayıcı ile Karıştırma)

- Kuru karışım ısıtılır ve bağlayıcı (genellikle kömür katranı) ile karıştırılarak hamur haline getirilir.

- Sıcaklık, karıştırma süresi ve bağlayıcı, hamurun ve nihai ürünün kalitesini etkiler.

4. Şekillendirme (Molding)

- Hamur, “yeşil” elektrotlara şekil verilir.Yöntemler:

- Ekstrüzyon (silindirik elektrotlar için)

- Titreşimli kalıplama (büyük çaplı elektrotlar için)

- Presleme kalıplama (özel şekiller için)

- Şekillendirilmiş yeşil elektrotlar yüksek yoğunluktadır, ancak yapısal stabilite için ek ısıl işlem gerekir.

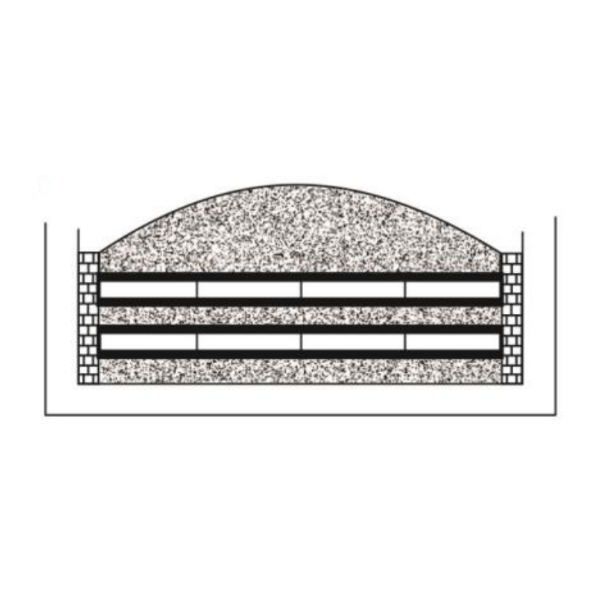

5. Pişirme (Karbonizasyon)

- Yeşil elektrotlar, oksidasyonu önlemek için koruyucu dolgu (kok veya kum) altında 850–1000°C’de fırınlanır.

- Bağlayıcı karbonize olur ve kok partiküllerini bağlayan sağlam bir karbon matrisi oluşturur.

- Pişmiş elektrotlar (“karbonize elektrotlar”) mekanik dayanım kazanır.

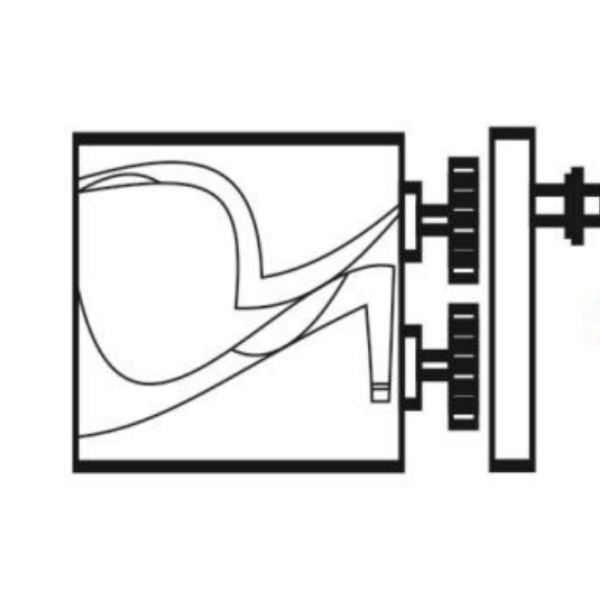

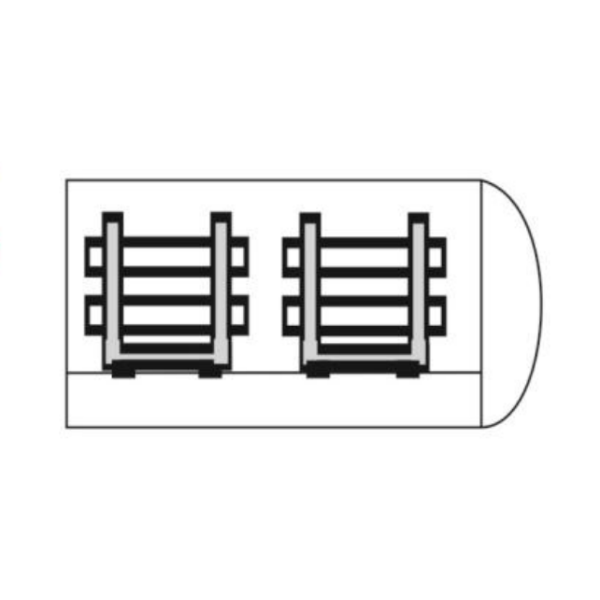

6. Emprenye (Opsiyonel – Yüksek Yoğunluklu Elektrotlar için)

- Yoğunluğu ve dayanıklılığı artırmak için pişmiş elektrotlar bir otoklav içine yerleştirilir ve sıvı katran veya reçine yüksek basınç altında gözeneklere zorlanır.

- Emprenye sonrası elektrotlar ikinci kez pişirilir ve emprenye edilen bağlayıcı karbonize edilir.

- Ultra yüksek yoğunluklu elektrotlar için bu işlem 2–3 kez tekrarlanabilir.

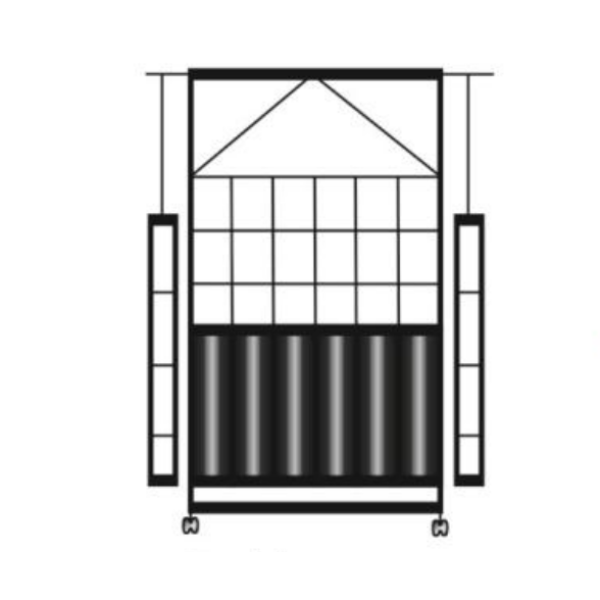

7. Grafitlenme

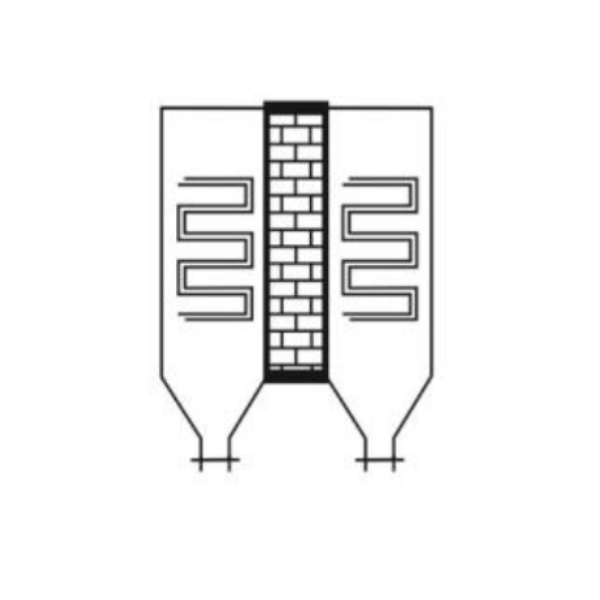

Karbonize elektrotlar, izole malzeme ile kaplı grafitlenme fırınına yüklenir ve doğrudan elektrik akımıyla 2000–3000°C’ye ısıtılır (Acheson veya LWG yöntemi).

Bu aşırı sıcaklıkta, amorf karbon yapısı kristal grafit kafesine dönüşerek önemli ölçüde geliştirir:

- Elektrik iletkenliği

- Isı direnci

- Oksidasyon direnci

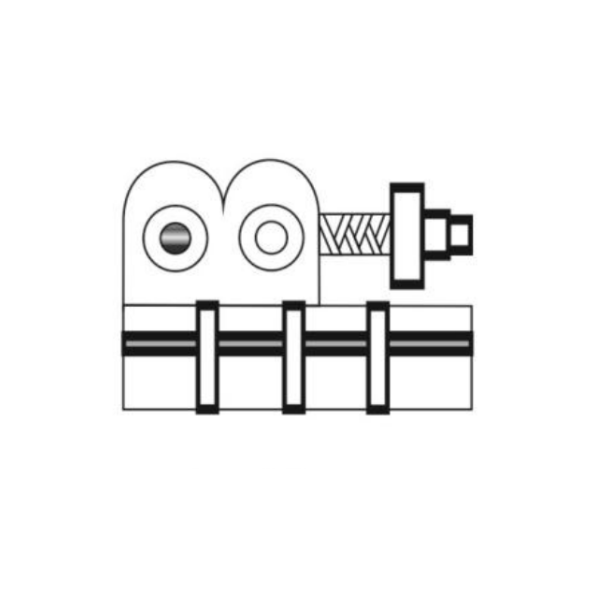

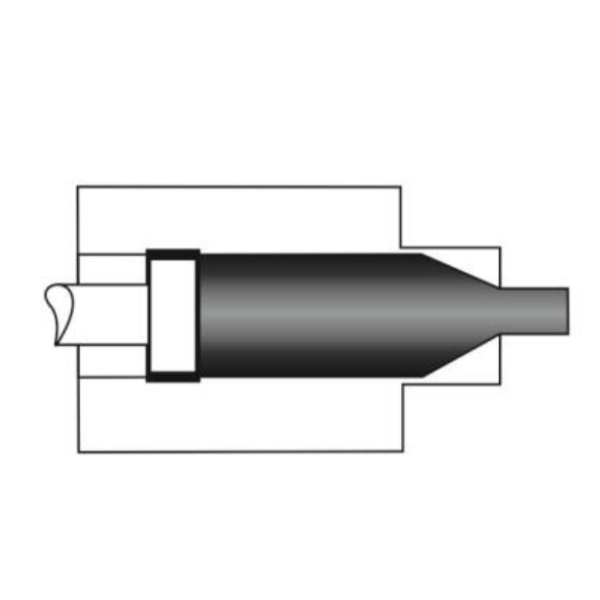

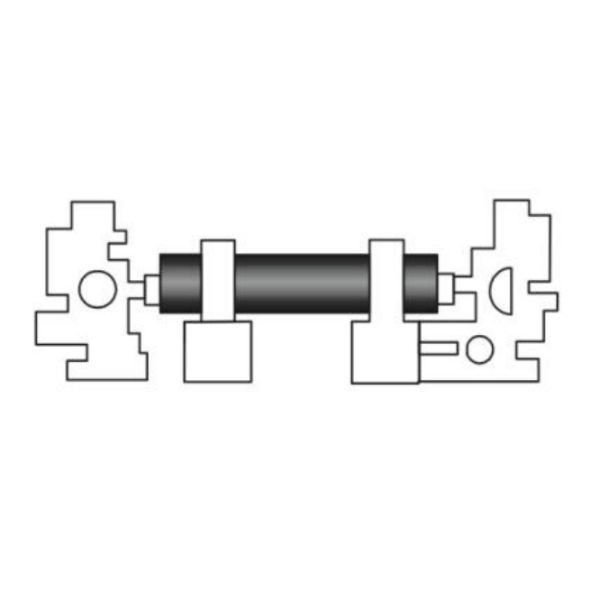

8. İşleme (Son İşlem)

- Grafitlenmiş elektrotlar, tam boyutsal toleransları sağlamak için hassas şekilde işlenir (torna, diş açma, konik şekillendirme).

- Yüzey işlemleri (ör. anti-oksidasyon kaplamaları) yüksek sıcaklık uygulamalarında performansı artırmak için uygulanabilir.

Grafit Elektrot Uygulamaları

- Çelik üretimi (Elektrikli Ark Fırınları, EAF)

- Çelik üretimi (Ladle Fırınları, LF)

- Silikon ve Fosfor üretimi