ما هو قطب الجرافيت؟?

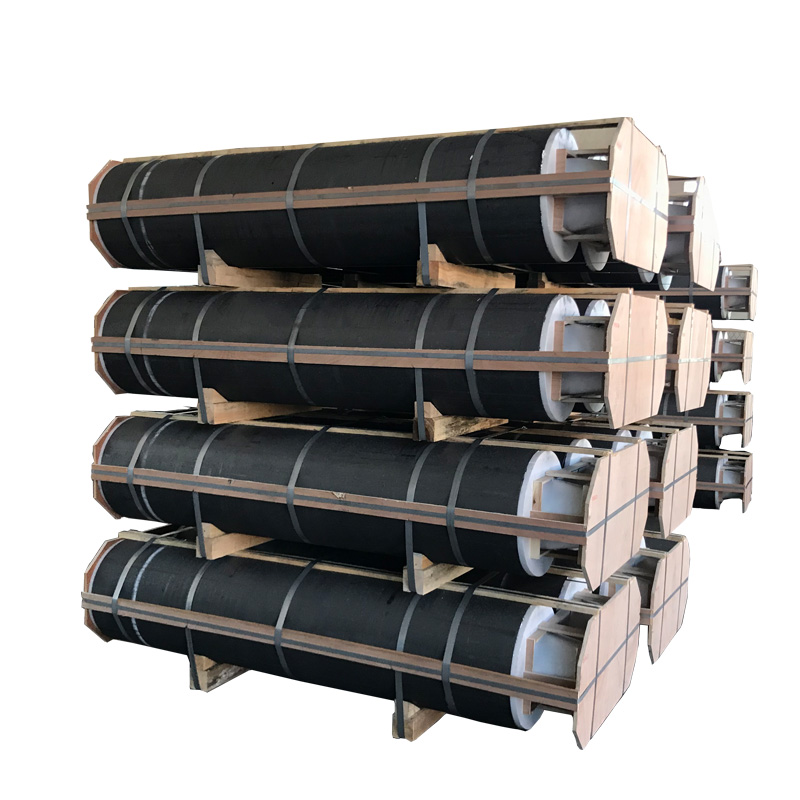

أقطاب الجرافيت هي مكونات موصلة أساسية في عمليات تصنيع الصلب باستخدام فرن القوس الكهربائي (EAF).

تنقل الأقطاب الطاقة الكهربائية إلى الفرن، محدثة قوسًا عالي الحرارة بين أعمدة الأقطاب وخردة الصلب.

تذيب هذه الحرارة الشديدة خردة الصلب، مما يتيح إنتاج الصلب بكفاءة عالية.

الأنواع والخصائص

في إنتاج الصلب باستخدام فرن القوس الكهربائي (EAF)، تُصنف أقطاب الجرافيت إلى ثلاث درجات حسب متطلبات الطاقة: القوة العادية (RP)، القوة العالية (HP)، والقوة الفائقة (UHP).

يقدم كل نوع خصائص أداء مميزة لتلبية الاحتياجات التشغيلية المختلفة في عملية تصنيع الصلب.

1. أقطاب الجرافيت بالقوة العادية (RP)

تصنع أقطاب RP من كوك النفط القياسي وتخضع للتجرافيت عند درجات حرارة منخفضة.

تتميز بمقاومة كهربائية أعلى ومقاومة أقل للصدمات الحرارية مقارنة بالأقطاب عالية الجودة.

تُستخدم عادةً في عمليات EAF منخفضة إلى متوسطة القوة حيث لا تكون هناك حاجة للأداء الشديد.

2. أقطاب الجرافيت بالقوة العالية (HP)

تصنع أقطاب HP باستخدام كوك نفط عالي الجودة ممزوج بكوك إبر منخفض الكثافة.

توفر هذه الأقطاب موصلية وقوة أفضل من أقطاب RP.

يسمح هيكلها الدقيق المحسن بحمل تيارات أعلى واستقرار حراري أفضل.

مناسبة لتطبيقات EAF عالية القوة التي تتطلب كفاءة أكبر.

3. أقطاب الجرافيت بالقوة الفائقة (UHP)

تعتبر أقطاب UHP من الدرجة الأعلى، ويتم إنتاجها باستخدام كوك نفط ممتاز وكوك إبر عالي الكثافة.

تخضع للتجرافيت الشديد (2800–3000°C)، مما يمنحها مقاومة كهربائية منخفضة جدًا، وسعة استثنائية للكثافة الكهربائية، ومقاومة فائقة للإجهاد الحراري.

مصممة لأكثر عمليات EAF تطلبًا، حيث توجد أحمال حرارية وكهربائية قصوى.

عملية تصنيع أقطاب الجرافيت

تصنع أقطاب الجرافيت باستخدام كوك النفط وكوك البيت كمكونات أساسية، مع استخدام قطران الفحم كعامل رابط.

تشمل عملية إنتاج أقطاب الجرافيت عالية الجودة عدة خطوات دقيقة: التكليس، السحق، الفرز والمزج، العجن، التشكيل، الخبز، الامتصاص (اختياري)، التجرافيت، والتشطيب الميكانيكي.

فيما يلي وصف مفصل لعملية التصنيع:

1. التكليس (Calcination)

المواد الخام: كوك النفط أو كوك البيت

درجة الحرارة: فوق 1300°C

الغرض: إزالة المكونات المتطايرة، وزيادة الكثافة الحقيقية، والقوة الميكانيكية، والتوصيلية الكهربائية

يتم تسخين الكوك الخام في فرن عالي الحرارة لإزالة الرطوبة والكبريت والشوائب الأخرى، مما ينتج هيكل كربوني أكثر استقرارًا.

2. السحق، الفرز والمزج

تُوزن الجسيمات بدقة وتُخلط وفقًا للتركيبة.

يُسحق الكوك المكليس ويُغربل إلى أحجام جسيمات مختلفة (خشن، متوسط، ناعم).

يُطحن جزء منه إلى مسحوق ناعم.

3.العجن (المزج مع الرابط)

- يتم تسخين الخليط الجاف وخلطه مع رابط (عادةً قطران الفحم) لتكوين معجون.

- تؤثر درجة الحرارة ووقت المزج ونوع الرابط على جودة المعجون وجودة المنتج النهائي.

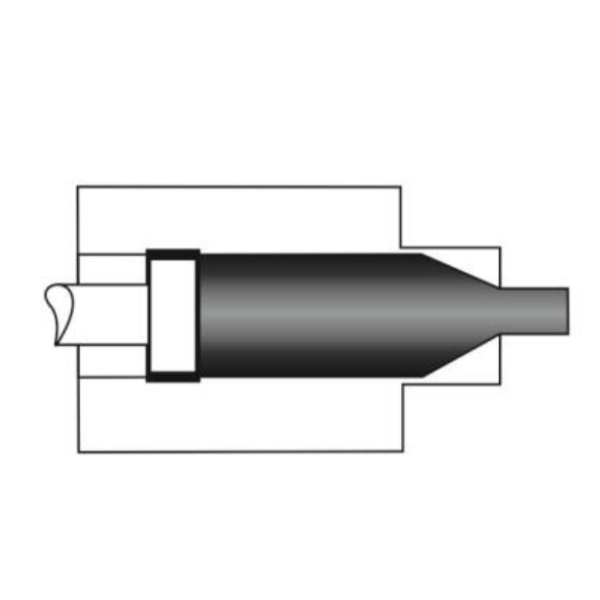

4.التشكيل (Molding)

- يتم تشكيل المعجون إلى أقطاب “خضراء”.

- الطرق:

- البثق (للأقطاب الأسطوانية)

- القوالب الاهتزازية (للأقطاب كبيرة القطر)

- القوالب الانضغاطية (للأشكال الخاصة)

- الأقطاب الخضراء عالية الكثافة لكنها تحتاج إلى معالجة حرارية إضافية للاستقرار الهيكلي.

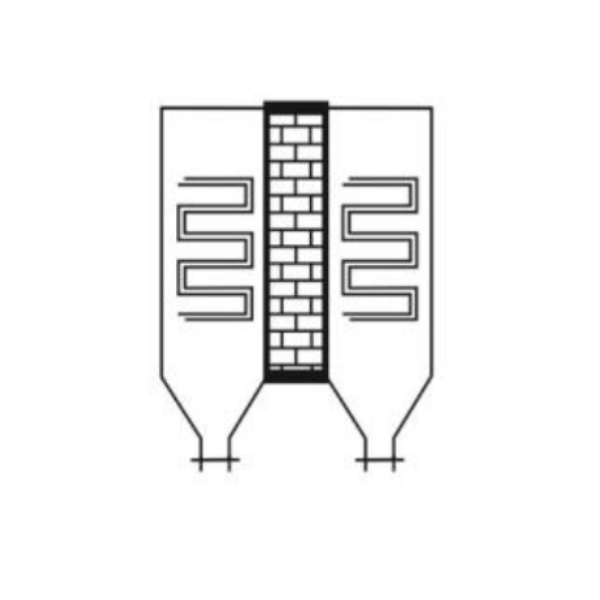

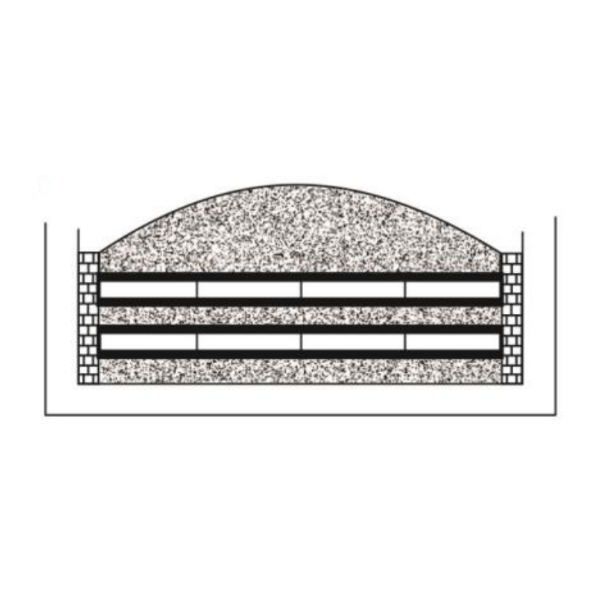

5. الخبز (Carbonization)

- تُخبز الأقطاب الخضراء في فرن عند 850–1000°C تحت مادة حماية (كوك أو رمل) لمنع الأكسدة.

- يخضع الرابط لعملية الكربنة، مكونًا مصفوفة كربونية صلبة تربط جسيمات الكوك.

- تكتسب الأقطاب المخبوزة (“أقطاب كربونية”) قوة ميكانيكية.

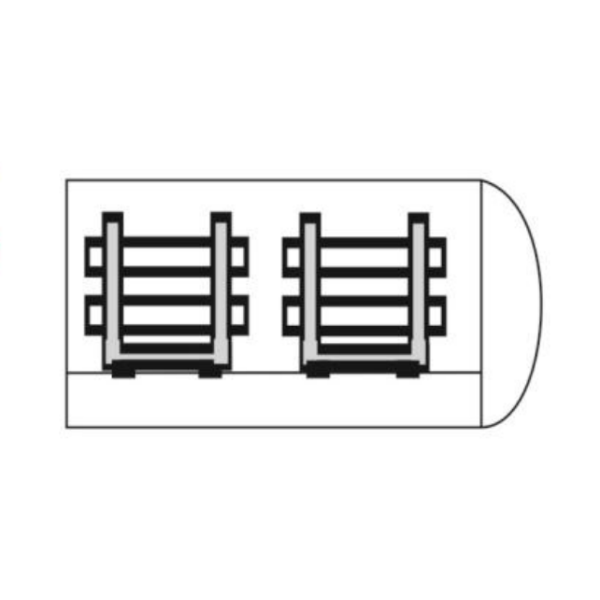

6. الامتصاص (اختياري – للأقطاب عالية الكثافة)

- لتعزيز الكثافة والقوة، توضع الأقطاب المخبوزة في أوتوكلاف، حيث يُضغط القطران السائل أو الراتنج إلى المسام تحت ضغط عالٍ.

- بعد الامتصاص، تُخبز الأقطاب مرة ثانية لكربنة الرابط الممتص.

- يمكن تكرار هذه العملية 2–3 مرات للأقطاب فائقة الكثافة.

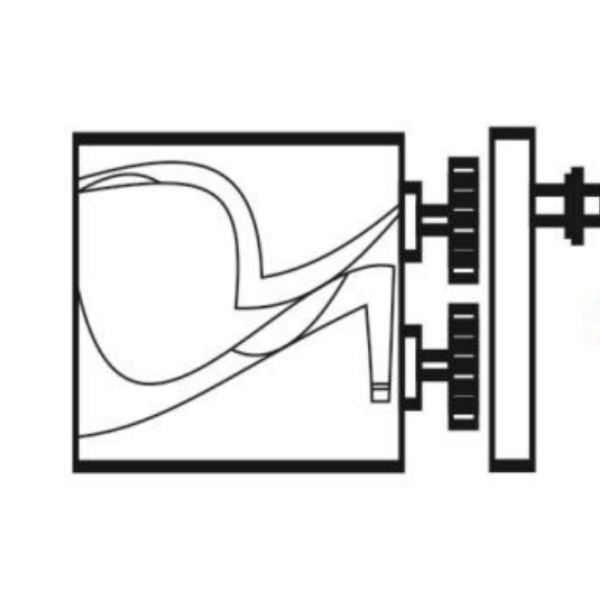

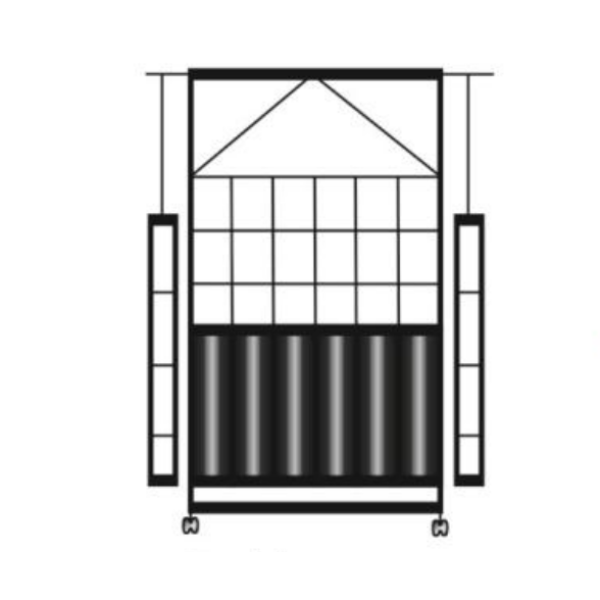

7. التجرافيت

- تُحمَّل الأقطاب الكربونية في فرن التجرافيت، وتُغطى بمواد عازلة، وتُسخن إلى 2000–3000°C بواسطة تيار كهربائي مباشر (عملية Acheson أو طريقة LWG).

- عند هذه الدرجة العالية، تتحول البنية الكربونية غير المتبلورة إلى شبكة بلورية من الجرافيت، مما يحسن بشكل كبير:

- التوصيلية الكهربائية

- المقاومة الحرارية

- مقاومة الأكسدة

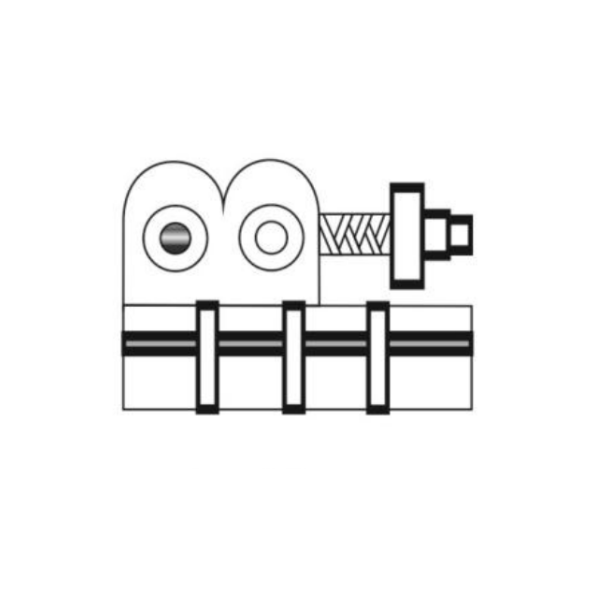

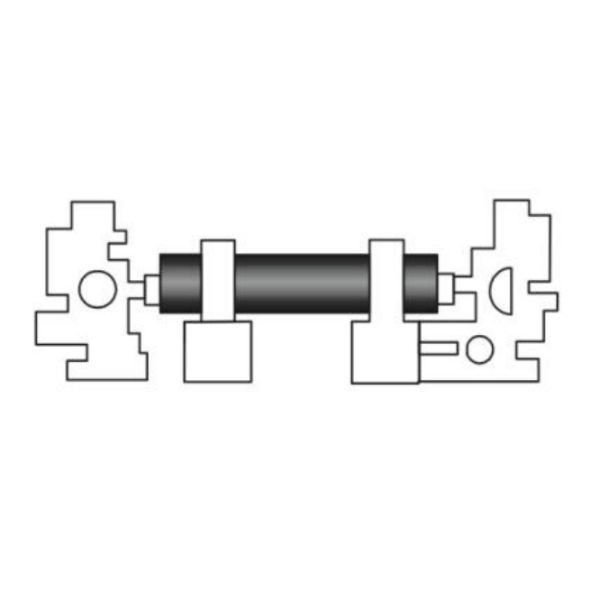

8. التشطيب الميكانيكي (Final Processing)

- تُصنَّع الأقطاب الجرافيتية بدقة (تدوير، تقطيع الخيوط، وتدرج مخروطي) لتلبية التفاوتات البُعدية الدقيقة.

- يمكن تطبيق معالجات سطحية (مثل طلاء مضاد للأكسدة) لتحسين الأداء في التطبيقات عالية الحرارة.

تطبيقات أقطاب الجرافيت

- صناعة الصلب (أفران القوس الكهربائي، EAF)

- صناعة الصلب (أفران اللادِل، LF)

- إنتاج السيليكون والفوسفور