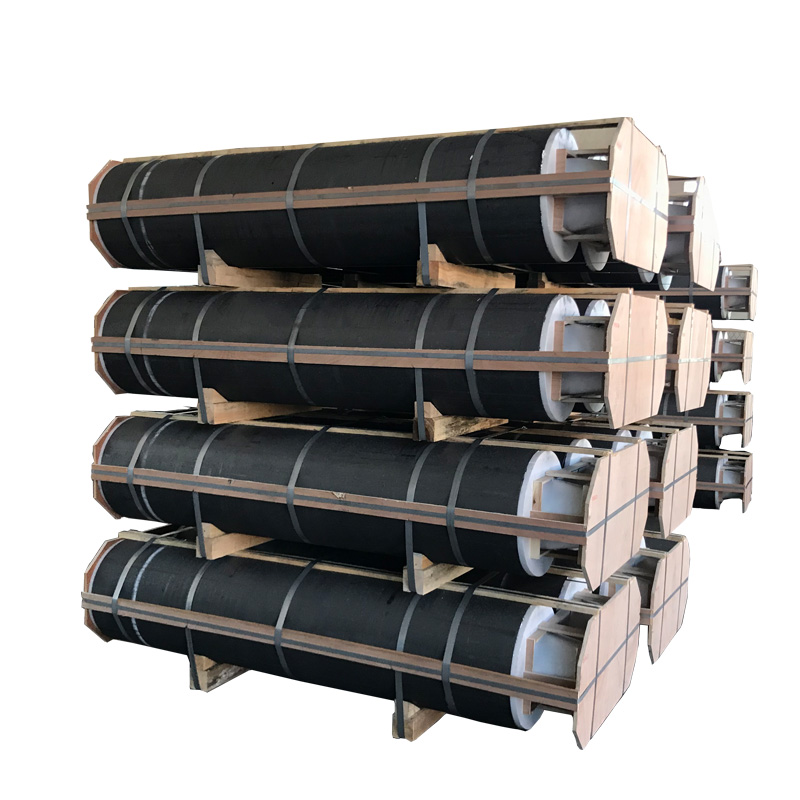

الکترود گرافیتی چیست؟

الکترودهای گرافیتی اجزای رسانای اساسی در فرآیندهای تولید فولاد در کورههای قوس الکتریکی (EAF) هستند. این الکترودها انرژی الکتریکی را به داخل کوره منتقل میکنند و یک قوس با دمای بالا بین ستونهای الکترود و ضایعات فولادی ایجاد میکنند. این حرارت شدید ضایعات فولادی را ذوب کرده و تولید فولاد را به روشی کارآمدتر امکانپذیر میسازد.

انواع و ویژگیها

در تولید فولاد در کورههای قوس الکتریکی (EAF)، الکترودهای گرافیتی به سه درجه تقسیم میشوند که بر اساس نیازهای توان مورد استفاده قرار میگیرند: توان معمولی (RP)، توان بالا (HP) و توان فوقالعاده بالا (UHP). هر نوع ویژگیهای عملکردی خاص خود را دارد تا نیازهای مختلف عملیاتی در فرآیند تولید فولاد را برآورده سازد.

1. الکترودهای گرافیتی با توان معمولی (RP)

الکترودهای RP از کک نفتی با درجه استاندارد ساخته شده و در دماهای پایینتر گرافیت میشوند. این الکترودها دارای مقاومت الکتریکی بالاتر و مقاومت کمتری در برابر شوک حرارتی نسبت به الکترودهای درجه بالا هستند. این الکترودها معمولاً در عملیات EAF با توان کم تا متوسط که نیاز به عملکرد فوقالعاده ندارند، استفاده میشوند.

2. الکترودهای گرافیتی با توان بالا (HP)

الکترودهای HP از کک نفتی با کیفیت بالا که با کک سوزنی با چگالی پایین ترکیب شده است، ساخته میشوند که موجب بهبود رسانایی و استحکام در مقایسه با الکترودهای RP میشود. میکروساختار بهبود یافته آنها اجازه میدهد بارهای جریان بالاتری را تحمل کنند و پایداری حرارتی بهتری داشته باشند، که آنها را برای کاربردهای EAF با توان بالا که به کارایی بیشتری نیاز دارند، مناسب میسازد.

3. الکترودهای گرافیتی با توان فوقالعاده بالا (UHP)

الکترودهای UHP گزینهای سطح بالا هستند که از کک نفتی درجه یک و کک سوزنی با چگالی بالا تولید میشوند. این الکترودها تحت گرافیتیزه کردن شدید (2800-3000°C) قرار میگیرند که باعث کاهش مقاومت الکتریکی آنها به میزان بسیار پایین، ظرفیت جریان فوقالعاده و مقاومت برتر در برابر تنشهای حرارتی میشود. این الکترودها برای سختترین عملیات EAF که با بارهای حرارتی و الکتریکی شدید مواجه هستند، طراحی شدهاند.

فرآیند تولید الکترودهای گرافیتی

الکترودهای گرافیتی با استفاده از کک نفتی با کیفیت بالا و کک قیر بهعنوان مصالح و قیر زغالسنگ بهعنوان چسبنده تولید میشوند.

فرآیند تولید الکترودهای گرافیتی با کیفیت بالا شامل مراحل دقیق مختلفی است که شامل کلسیناسیون، خرد کردن، مخلوط کردن، ورز دادن، شکلدهی، پخت، نفوذ (اختیاری)، گرافیتسازی و ماشینکاری است. در اینجا شرح دقیق فرآیند تولید آمده است.

1. کلسیناسیون

- مواد: کک نفتی یا کک قیر

- دمای کلسیناسیون: بالای 1300°C

- هدف: حذف اجزای فرار، افزایش چگالی حقیقی، استحکام مکانیکی و هدایت الکتریکی.

کک خام در یک کوره با دمای بالا حرارت داده میشود تا رطوبت، گوگرد و سایر ناخالصیها از آن حذف شوند و ساختار کربنی پایدارتر شود.

2. خرد کردن، الک کردن و مخلوط کردن

کک کلسینه شده خرد شده و به اندازههای مختلف ذرات (درشت، متوسط و ریز) الک میشود.

بخشی از کک به پودر ریز تبدیل میشود.

ذرات بهدقت وزن شده و مطابق با فرمول مخلوط میشوند.

3. ورز دادن (مخلوط کردن با چسبنده)

- مخلوط خشک بهطور مستقیم گرم شده و با یک چسبنده (معمولاً قیر زغالسنگ) ترکیب میشود تا یک خمیر بهدست آید.

- دما، زمان مخلوط کردن و نوع چسبنده بر کیفیت خمیر و کیفیت نهایی محصول تأثیر میگذارند.

4. شکلدهی (قالبگیری)

- خمیر به الکترودهای “سبز” با استفاده از روشهای زیر شکل میگیرد:

- اکستروژن (برای الکترودهای استوانهای)

- قالبگیری ارتعاشی (برای الکترودهای بزرگ قطر)

- قالبگیری فشاری (برای اشکال خاص)

- الکترودهای سبز دارای چگالی بالا هستند اما برای پایداری ساختاری نیاز به درمان حرارتی اضافی دارند.

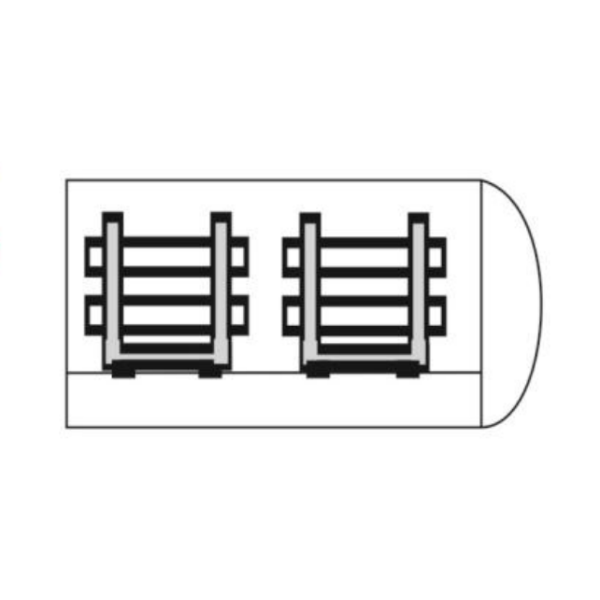

5. پخت (کربنیزاسیون)

- الکترودهای سبز در یک کوره در دمای 850–1000°C پخته میشوند و از پرکنندههای محافظ (کک یا شن) استفاده میشود تا از اکسیداسیون جلوگیری کنند.

- چسبنده به کربن تبدیل شده و یک ماتریس کربنی جامد ایجاد میکند که ذرات کک را به هم میچسباند.

- الکترودهای پخته شده (که به نام “الکترودهای کربنیزه شده” شناخته میشوند) استحکام مکانیکی پیدا میکنند.

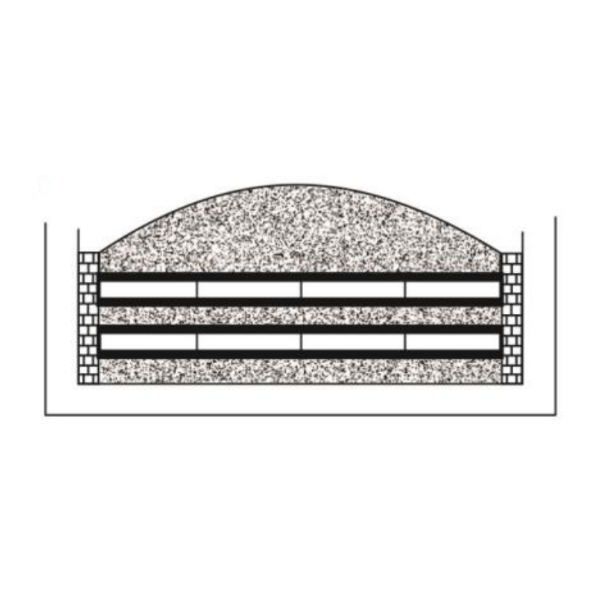

6. نفوذ (اختیاری – برای الکترودهای با چگالی بالا)

- برای افزایش چگالی و استحکام، الکترودهای پخته شده در یک آتاکلاو قرار میگیرند، جایی که قیر مایع یا رزین تحت فشار بالا به منافذ وارد میشود.

- پس از نفوذ، الکترودها یک پخت ثانویه میشوند تا چسبنده نفوذی کربنیزه شود.

- این فرآیند ممکن است ۲-۳ بار برای الکترودهای با چگالی فوقالعاده بالا تکرار شود.

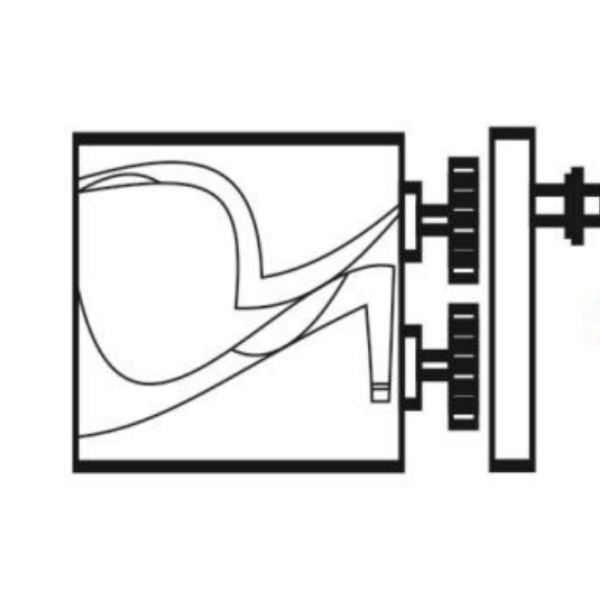

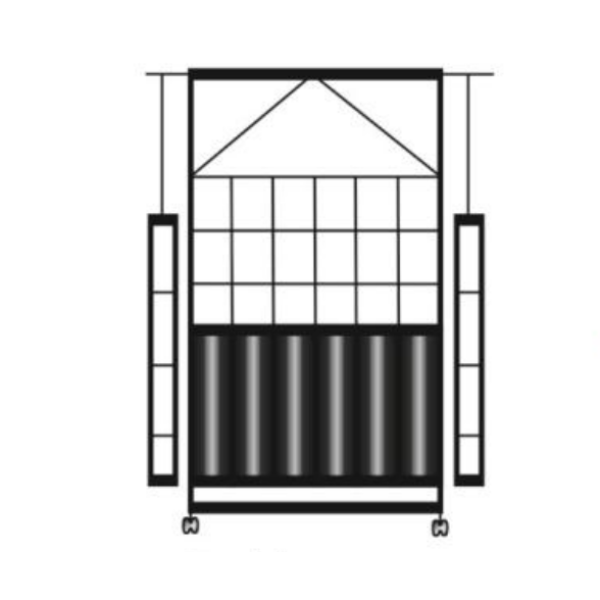

7. گرافیتسازی

الکترودهای کربنیزه شده در یک کوره گرافیتسازی قرار میگیرند، با مواد عایق پوشانده میشوند و با استفاده از جریان الکتریکی مستقیم به دمای 2000–3000°C میرسند (فرآیند آچسون یا روش LWG).

در این دمای شدید، ساختار کربن غیرآرایش یافته به یک شبکه کریستالی گرافیتی تبدیل میشود که بهطور قابلتوجهی بهبود مییابد:

- هدایت الکتریکی

- مقاومت حرارتی

- مقاومت در برابر اکسیداسیون

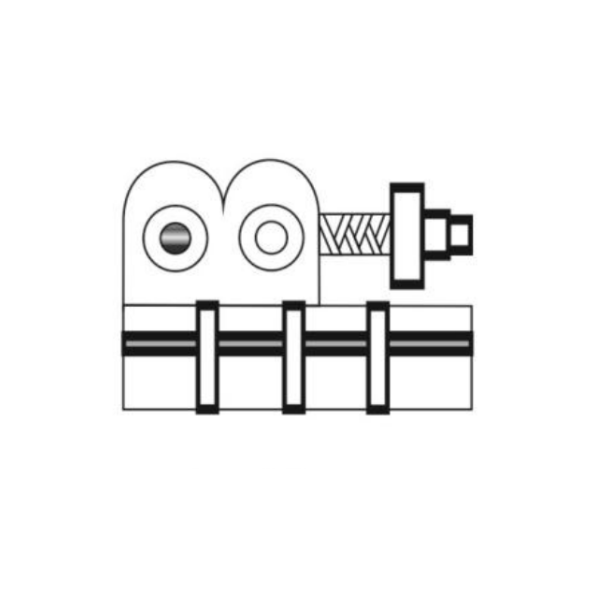

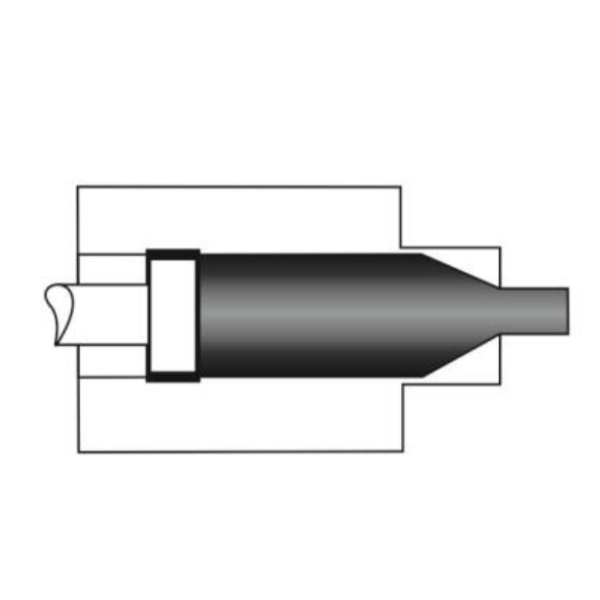

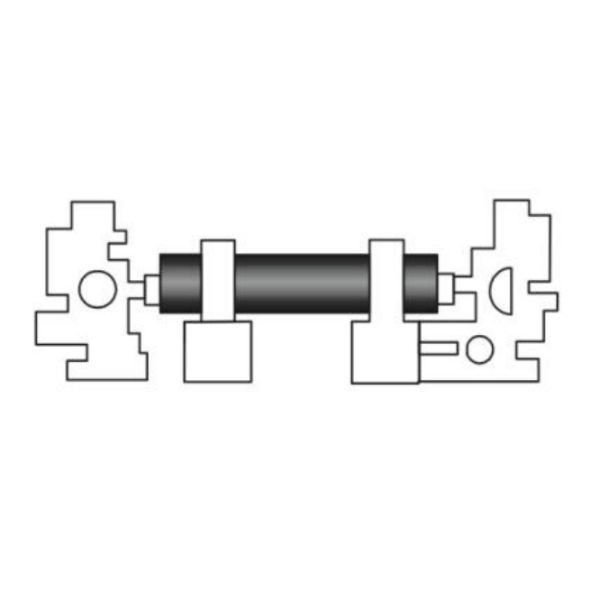

8. ماشینکاری (پردازش نهایی)

- الکترودهای گرافیتی با دقت ماشینکاری میشوند (خراشیدن، رزوهزنی و مخروطی کردن) تا با دقتهای ابعادی دقیق مطابقت داشته باشند.

- برای بهبود عملکرد، ممکن است درمانهای سطحی (مانند پوششهای ضد اکسیداسیون) برای کاربردهای با دمای بالا اعمال شوند.

کاربردهای الکترودهای گرافیتی

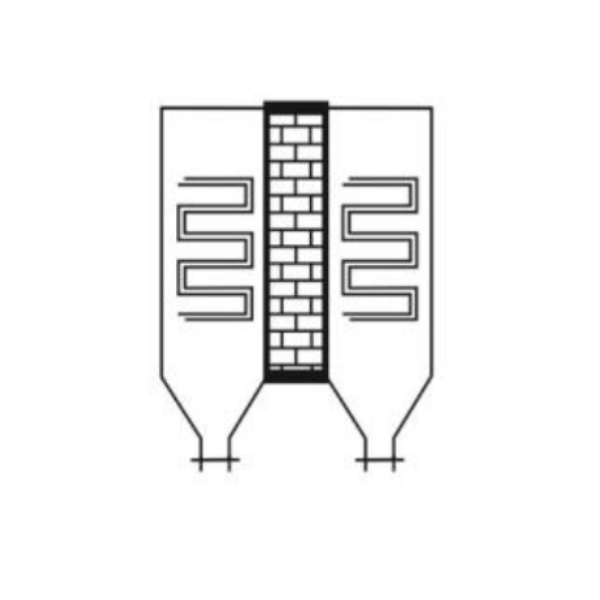

- تولید فولاد (کورههای قوس الکتریکی)

- تولید فولاد (کورههای لادلی)

- تولید سیلیکون و فسفر