מהו אלקטרודת גרפיט?

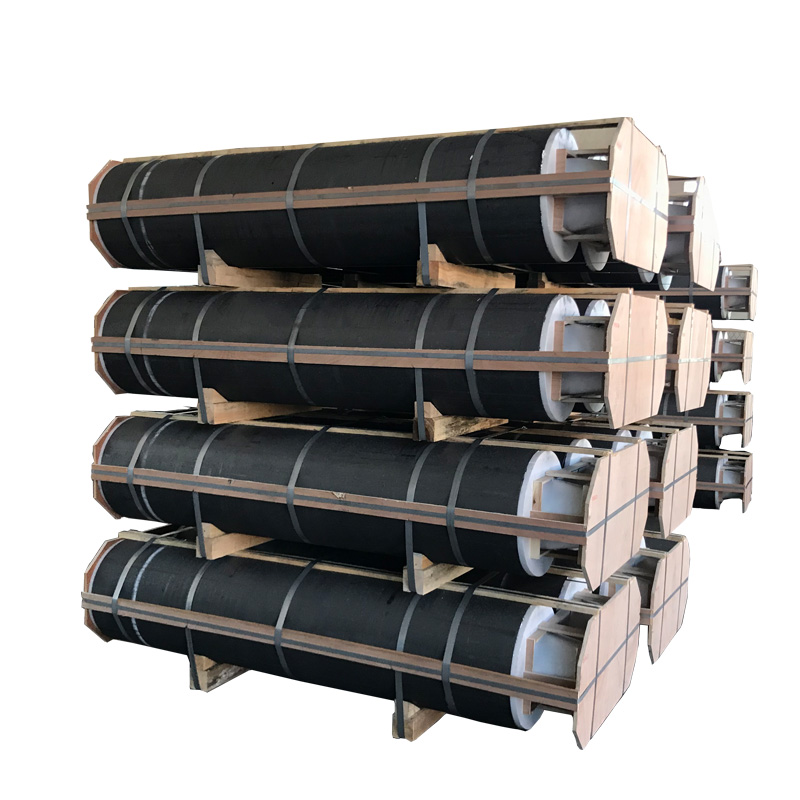

אלקטרודות גרפיט הן רכיבי מוליכות חיוניים בתהליכי ייצור פלדה בתנורי קשת חשמליים (EAF).

הן מעבירות אנרגיה חשמלית לתוך התנור, ויוצרות קשת בטמפרטורה גבוהה בין עמודות האלקטרודות לבין גושי הפלדה.

החום העצום הזה ממיס את גושי הפלדה ומאפשר ייצור פלדה יעיל.

סוגים ומאפיינים

בתהליך ייצור הפלדה בתנור קשת חשמלי (EAF), אלקטרודות גרפיט מחולקות לשלוש דרגות בהתאם לדרישות הכוח: Regular Power (RP), High Power (HP), Ultra-High Power (UHP).

כל סוג מציע תכונות ביצוע שונות כדי להתאים לצרכים תפעוליים מגוונים בתהליך ייצור הפלדה.

1. אלקטרודות גרפיט Regular Power (RP)

אלקטרודות RP מיוצרות מקוק נפט רגיל ומעובדות לגרפיט בטמפרטורות נמוכות יותר.

הן בעלות התנגדות חשמלית גבוהה יותר ועמידות נמוכה יותר לזעזועי חום בהשוואה לאלקטרודות פרימיום.

שימוש עיקרי: בתנורי EAF בעלי הספק נמוך עד בינוני, כאשר אין דרישות ביצועים קיצוניות.

2. אלקטרודות גרפיט High Power (HP)

אלקטרודות HP מיוצרות מקוק נפט איכותי המעורבב עם קוק מחט בצפיפות נמוכה, מה שמעניק להן מוליכות וכוח גבוהים יותר לעומת אלקטרודות RP.

המבנה המיקרו המשופר מאפשר טעינת זרם גבוהה יותר ויציבות תרמית טובה יותר, ולכן הן מתאימות ל-EAF בעלי הספק גבוה הדורשים יעילות מוגברת.

3. אלקטרודות גרפיט Ultra-High Power (UHP)

אלקטרודות UHP הן הדגם המתקדם ביותר, מיוצרות מקוק נפט פרימיום וקוק מחט בצפיפות גבוהה.

הן עוברות גרפיטיזציה קיצונית (2800–3000°C), מה שמעניק להן התנגדות חשמלית נמוכה במיוחד, יכולת ניהול צפיפות זרם גבוהה ועמידות מעולה ללחצים תרמיים.

אלקטרודות אלו מיועדות לתנאי EAF קיצוניים עם עומסי חום וחשמל גבוהים במיוחד.

1. קלסינציה (Calcination)

חומרי גלם: קוק נפט או קוק פיץ’

טמפרטורה: מעל 1300°C

מטרה: הסרת רכיבים נדיפים, הגדלת צפיפות אמיתית, חוזק מכני ומוליכות חשמלית

הקוק מחומם בתנור טמפרטורה גבוהה כדי להסיר לחות, גופרית ומזהמים נוספים, וליצור מבנה פחמן יציב יותר.

2.כתישה, סינון וערבוב

החלקיקים נשקלים ומעורבבים לפי המתכון.

הקוק הקלסיני נשבר ומסונן לגודלי חלקיקים שונים (גס, בינוני, דק).

חלקו נטחן לאבקה דקה.

3.לישה (ערבוב עם חומר מחבר)

- התערובת היבשה מחוממת ומעורבבת עם חומר מחבר (בדרך כלל פחם טאר פיץ’) ליצירת משחה.

- טמפרטורה, זמן ערבוב וחומר המחבר משפיעים על איכות המשחה והמוצר הסופי.

4. יציקה (Forming)

- המשחה מעוצבת לאלקטרודות "ירוקות" באמצעות:

- הזרקה (Extrusion) – לאלקטרודות גליליות

- יציקה רטטית (Vibration Molding) – לאלקטרודות בקוטר גדול

- לחיצה (Compression Molding) – לצורות מיוחדות

- האלקטרודות הירוקות צפופות אך דורשות טיפול חום נוסף ליציבות מבנית.

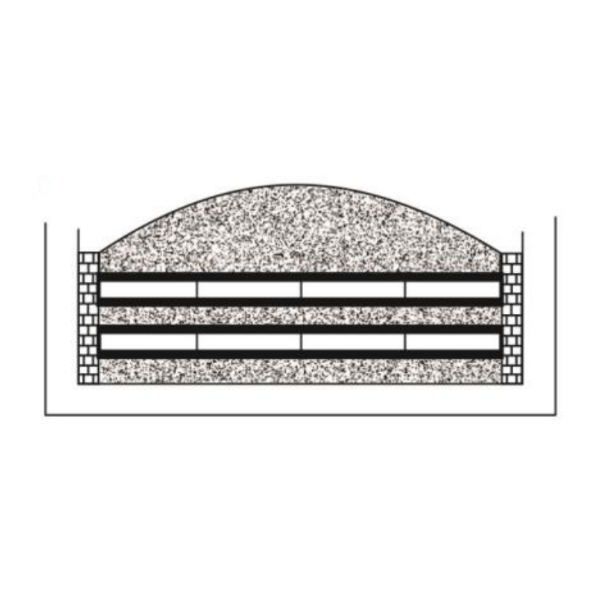

5. אפייה (Carbonization)

- האלקטרודות הירוקות נאפות בתנור ב-850–1000°C עם חומר מגן (קוק או חול) למניעת חמצון.

- חומר המחבר עובר קרבוניזציה והופך למטריצת פחמן קשיחה הקושרת את חלקיקי הקוק.

- האלקטרודות האפויות (כעת "אלקטרודות מסונתזות") מקבלות חוזק מכני.

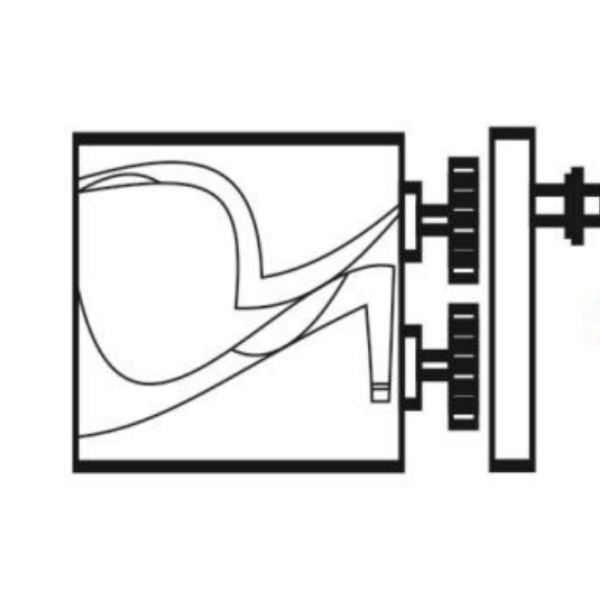

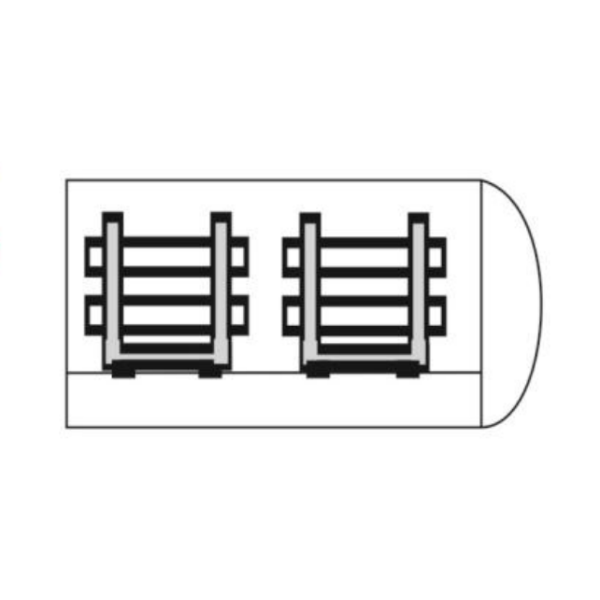

6. אימפגרציה (אופציונלי – לאלקטרודות בצפיפות גבוהה)

- להגדלת הצפיפות והחוזק, האלקטרודות מונחות באוטוקלאב, והפיץ’ או שרף נוזלי נלחץ לנקבוביות בלחץ גבוה.

- לאחר האימפגרציה, האלקטרודות עוברים אפייה משנית כדי לקרבוניזציה של חומר המחבר שהוכנס.

- תהליך זה יכול לחזור 2–3 פעמים לאלקטרודות בצפיפות גבוהה במיוחד.

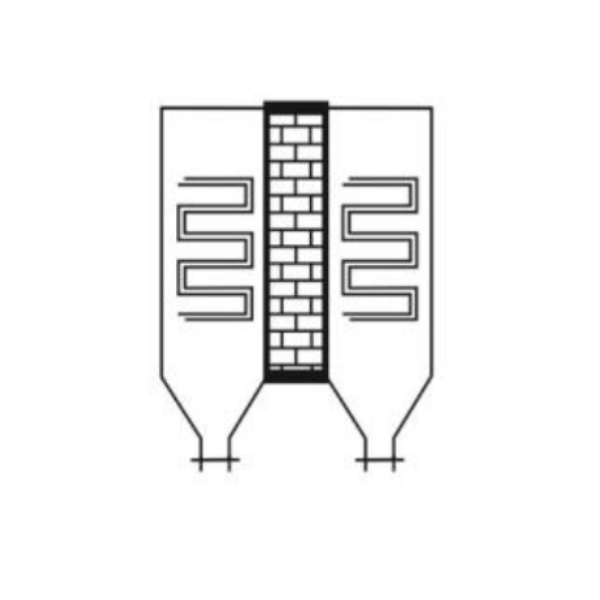

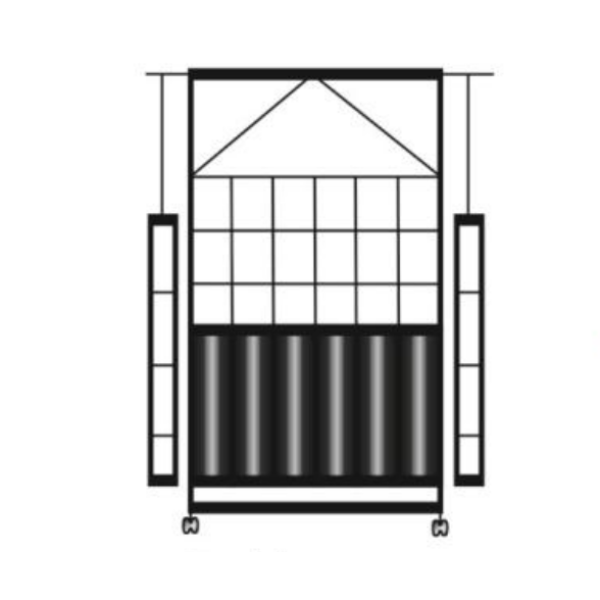

7. גרפיטיזציה

- האלקטרודות המסונתזות מונחות בתנור גרפיטיזציה, מכוסות בחומר מבודד ומחוממות ל-2000–3000°C באמצעות זרם חשמלי ישיר (שיטת אצ’סון או LWG).

- בטמפרטורה קיצונית זו, מבנה הפחמן האמפרופי הופך למבנה גרפיט גבישי, ומשפר משמעותית:

- מוליכות חשמלית

- עמידות תרמית

- עמידות לחמצון

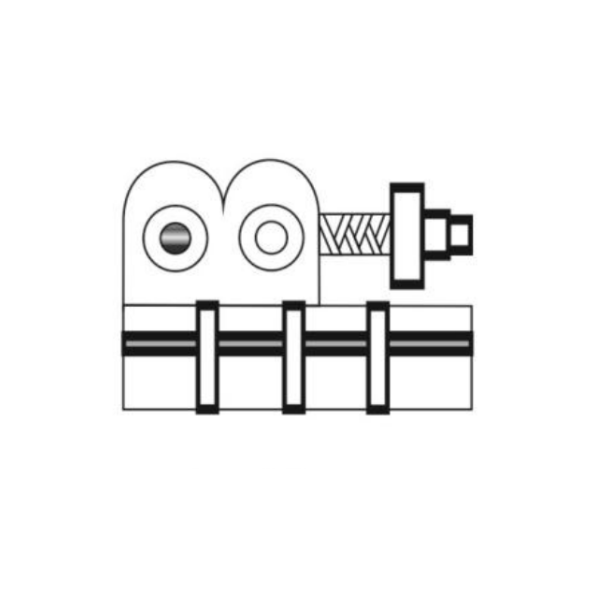

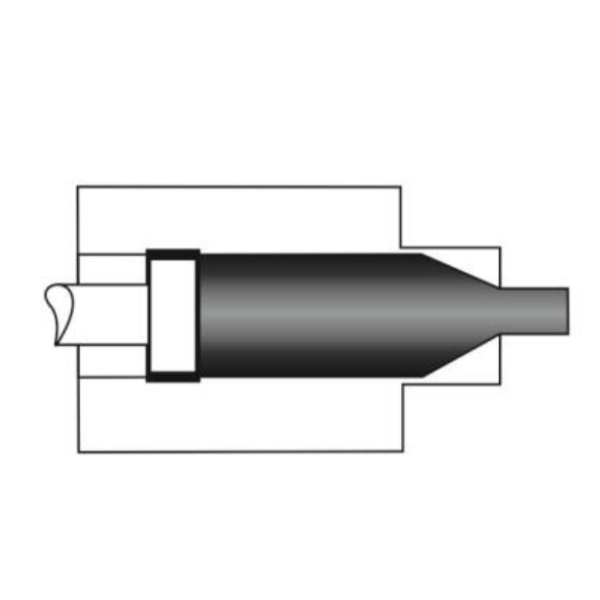

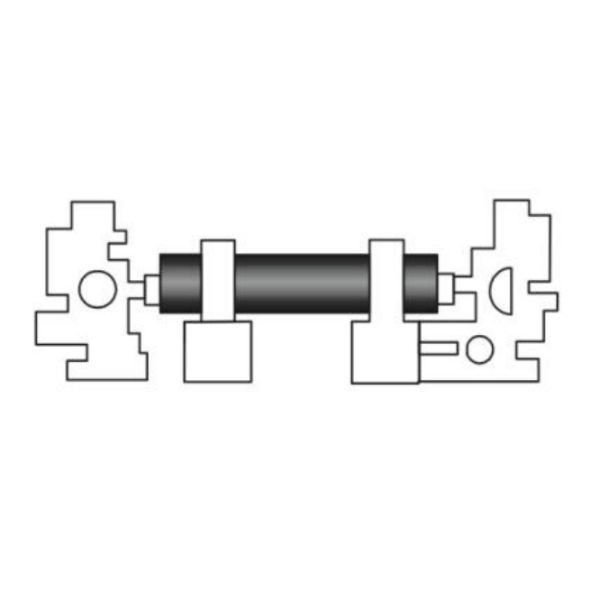

8. עיבוד מכני (Machining)

- האלקטרודות הגרפיטיות מעובדות במדויק (סיבוב, חוט, קונוס) כדי לעמוד בסובלנות ממדית מדויקת.

- ניתן להוסיף טיפול פני שטח (כגון ציפוי נגד חמצון) לשיפור הביצועים בטמפרטורות גבוהות.

שימושי אלקטרודות גרפיט

- ייצור פלדה (תנורי קשת חשמליים, EAF)

- ייצור פלדה (תנורי מרגמה, Ladle Furnaces)

- ייצור סיליקון וזרחן