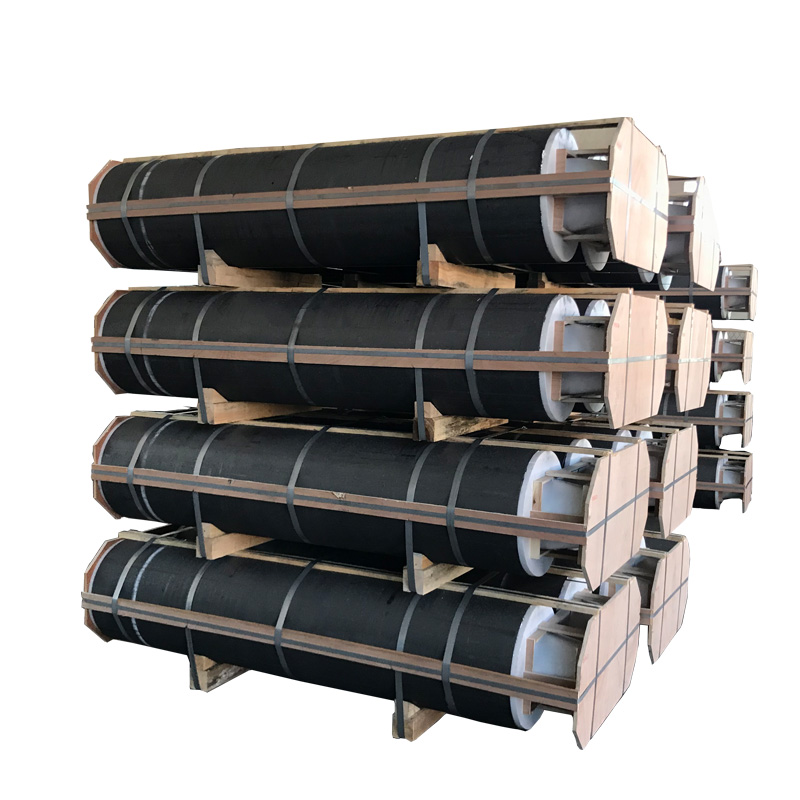

흑연 전극( Graphite Electrode )이란?

흑연 전극은 전기로(EAF, Electric Arc Furnace) 제강 공정에서 필수적인 도전성 부품이다.

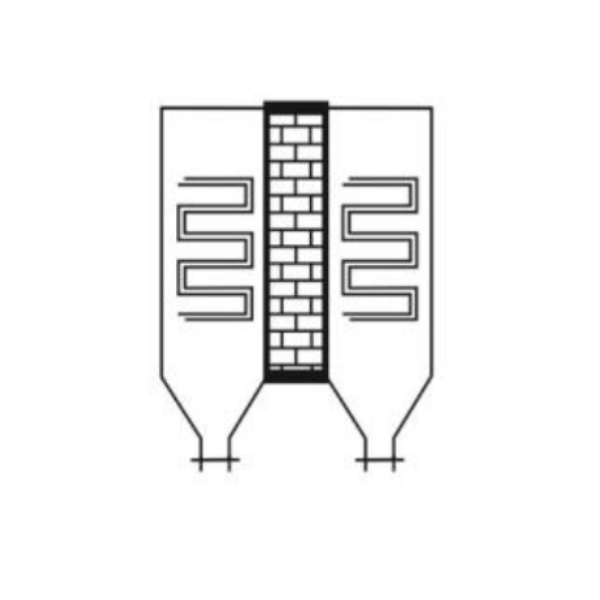

전극은 전기로 내부로 전기에너지를 전달하여 전극 컬럼과 고철 사이에서 고온의 아크를 발생시키며, 이 강렬한 열이 고철을 용해시켜 효율적인 제강을 가능하게 한다.

종류 및 특성

전기로 제강(EAF)에서 흑연 전극은 전력 요구 수준에 따라 보통 전력(RP), 고전력(HP), 초고전력(UHP) 의 세 등급으로 분류된다. 각 전극은 제강 공정의 다양한 운전 조건에 맞는 성능 특성을 제공한다.

1.보통 전력(RP) 흑연 전극

일반 등급의 석유 코크스를 사용하며, 상대적으로 낮은 온도에서 흑연화 처리된다.전기 저항이 높고 열충격 저항성이 낮다.극한 성능이 필요 없는 저·중전력 전기로(EAF) 작업에 주로 사용된다.

2. 고전력(HP) 흑연 전극

고품질 석유 코크스와 저밀도 니들 코크스를 혼합하여 제조된다.RP 전극보다 전도성과 강도가 우수하다.미세구조가 개선되어 더 높은 전류 부하와 우수한 열 안정성을 제공한다.고전력 전기로 작업에서 높은 효율성이 요구될 때 적합하다.

3. 초고전력(UHP) 흑연 전극

최고급 석유 코크스와 고밀도 니들 코크스를 사용하여 제조된다.2800–3000℃ 의 극한 흑연화 과정을 거쳐 초저전기저항, 탁월한 전류 밀도 수용능력, 우수한 열충격 저항성을 가진다.극한의 열 및 전기 부하가 걸리는 가장 까다로운 전기로 작업에 사용된다.

1. 소성 (Calcination)

원료: 석유 코크스 또는 피치 코크스

온도: 1300℃ 이상

목적: 휘발 성분 제거, 진밀도·기계적 강도·전기전도도 향상

고온 가열을 통해 수분, 황, 불순물을 제거하여 안정된 탄소 구조 형성

2. 분쇄, 선별 및 혼합

소성된 코크스를 분쇄 후 입도별(조립, 중립, 미분)로 분류

일부는 미세분말로 분쇄

배합 처방에 따라 정확히 계량·혼합

3. 혼련 (바인더 혼합)

- 혼합 분말을 가열하면서 바인더(일반적으로 콜타르 피치)를 첨가해 페이스트 형성

- 온도, 혼합 시간, 바인더 특성이 최종 전극 품질에 직접 영향

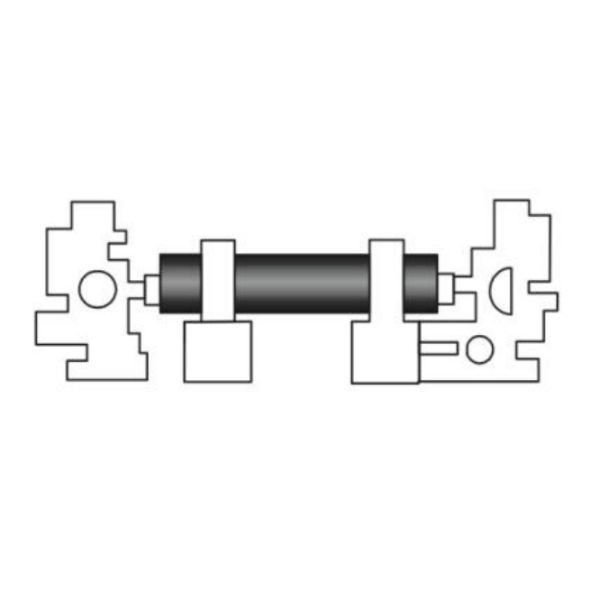

4. 성형 (Molding)

- 페이스트를 “그린 전극”으로 성형방식:

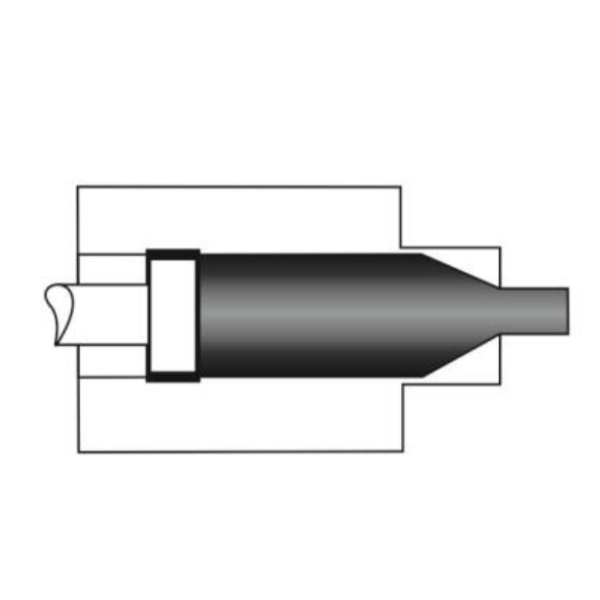

- 압출 성형 (원통형 전극)

- 진동 성형 (대구경 전극)

압축 성형 (특수 형상)

- 그린 전극은 높은 밀도를 가지지만 구조 안정성을 위해 추가 열처리 필요

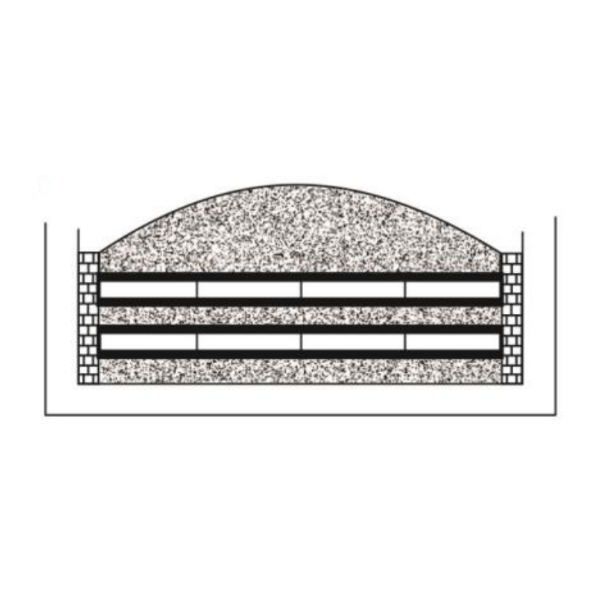

5. 소성 (Carbonization)

- 전극을 코크스 또는 모래로 덮고 850–1000℃ 에서 가열

- 바인더가 탄화되어 코크스 입자를 결합하는 고체 탄소 매트릭스로 변화

- 이 과정에서 “탄화 전극”이 되어 기계적 강도 획득

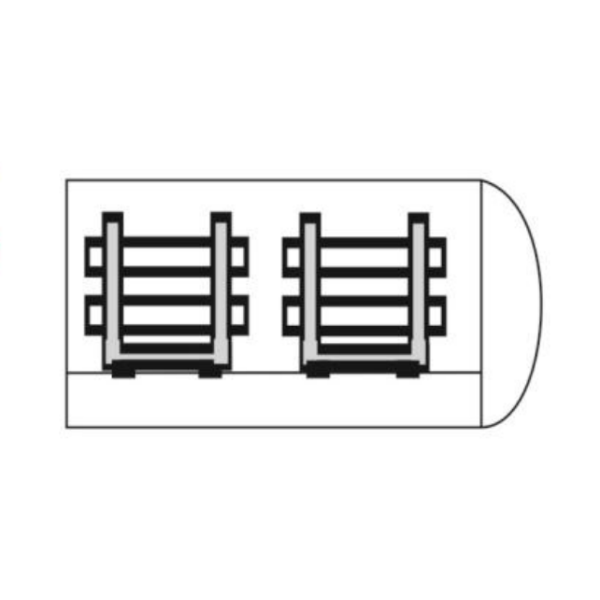

6. 함침 (선택적 – 고밀도 전극용)

- 밀도와 강도를 향상시키기 위해 탄화 전극을 오토클레이브에 넣고 고압으로 액체 피치 또는 수지를 주입

- 함침 후, 2차 소성을 통해 함침된 바인더를 탄화

- 초고밀도 전극의 경우 이 과정을 2–3회 반복

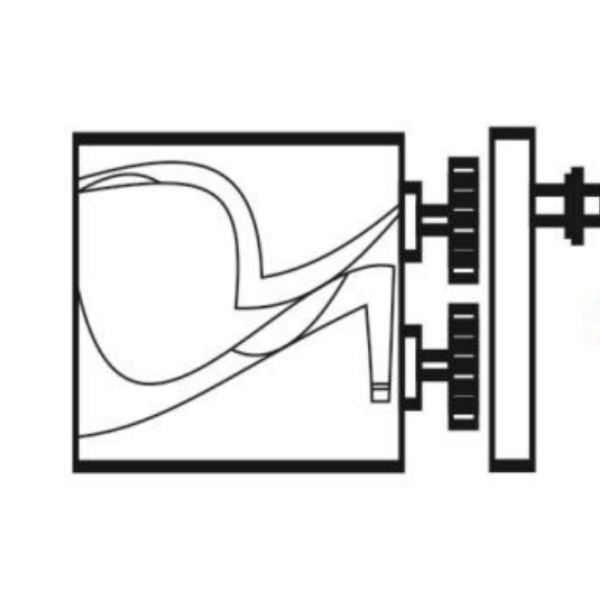

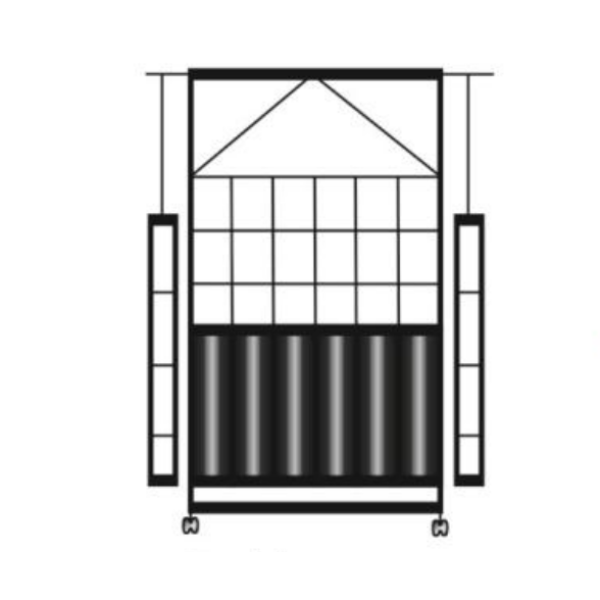

7. 흑연화 (Graphitization)

탄화 전극을 흑연화로에 장입하고 단열재로 덮은 뒤, 직접 통전 방식(Acheson 또는 LWG 방법)으로 2000–3000℃ 가열

- 비정질 탄소 구조가 결정성 흑연 격자로 변환되어 다음 특성 향상:

- 전기전도도

- 내열성

- 내산화성

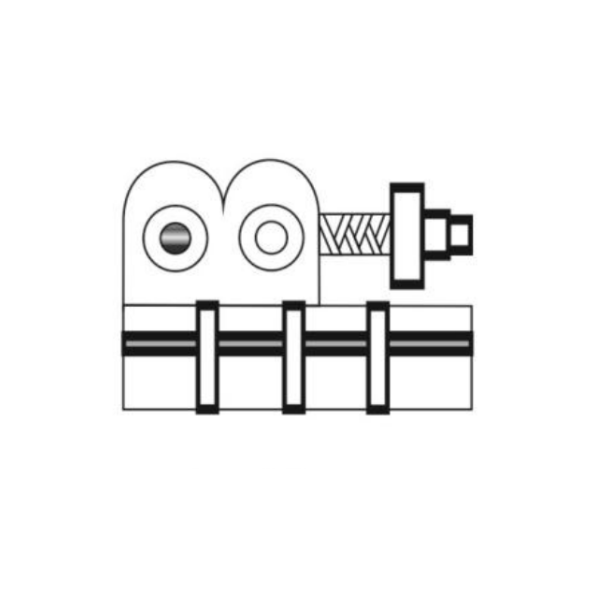

8. 가공 (최종 처리)

- 흑연화 전극을 정밀 가공(선삭, 나사 가공, 테이퍼 가공 등)하여 치수 공차 충족

- 필요 시 내산화 코팅 등 표면 처리 적용 → 고온 환경에서 성능 강화

흑연 전극의 주요 용도

- 제강 (전기로, EAF)

- 제강 (래들로, LF)

- 실리콘 및 인 생산