Графитын Электрод гэж юу вэ?

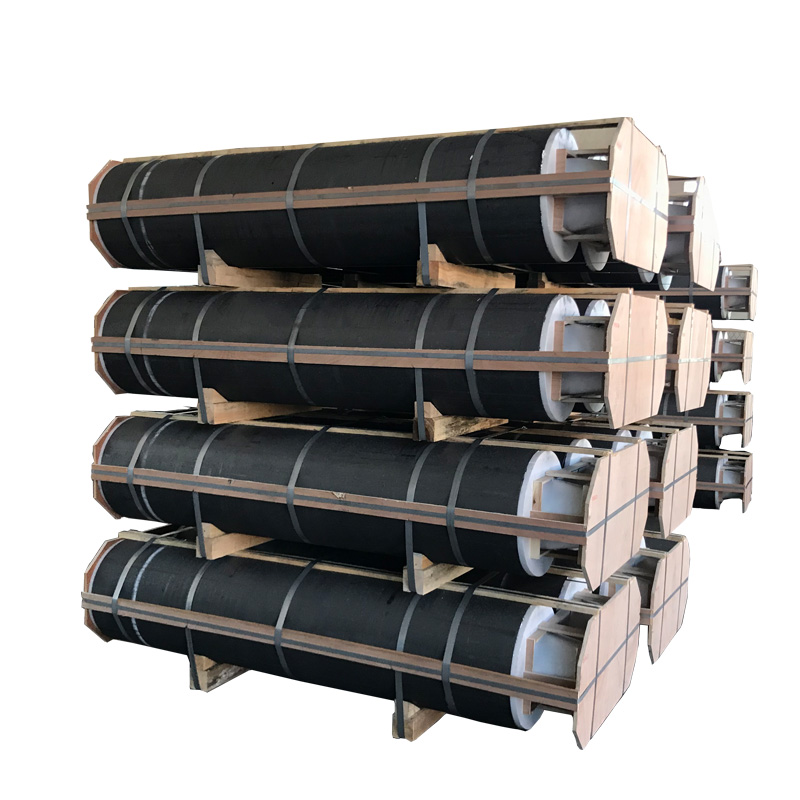

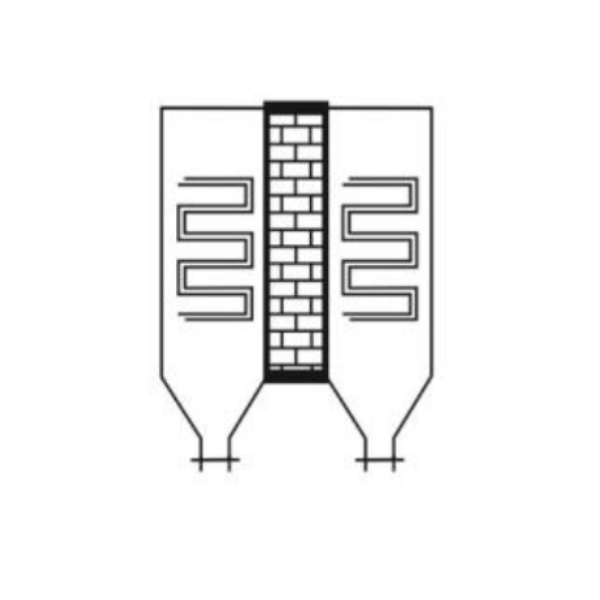

Графитын электрод нь цахилгаан гүйдлийн хүрдтэй зуух (EAF) дахь ган үйлдвэрлэлийн гол дамжуулагч бүрэлдэхүүн хэсэг юм.

Электрод нь цахилгаан энергийг зуух руу дамжуулж, электродын баганууд болон ган хаягдалын хооронд өндөр температурын цахилгаан гүйдлийн нум үүсгэнэ.

Энэ хүчтэй дулаан нь ган хаягдлыг хайлуулж, гангийн үр ашигтай үйлдвэрлэлийг боломжтой болгодог.

Төрөл ба Онцлог

Цахилгаан гүйдлийн хүрдтэй зуух (EAF)-ийн ган үйлдвэрлэлд графитын электродыг эрчим хүчний шаардлагын дагуу гурван ангилалд хуваадаг: Regular Power (RP), High Power (HP), Ultra-High Power (UHP).

Тус бүр нь ган үйлдвэрлэлийн янз бүрийн үйл ажиллагааны хэрэгцээг хангах онцгой ажиллагааны шинж чанартай.

1. Regular Power (RP) Графитын Электрод

RP электрод нь стандарт зэрэглэлийн нефтийн кокоос үйлдвэрлэгдэж, бага температурт графитжуулалт хийгддэг.

Дээд зэрэглэлийн электродтой харьцуулахад цахилгаан эсэргүүцэл өндөр, дулааны шокт тэсвэр багатай.

Ихэнхдээ дунд ба бага эрчим хүч шаардсан EAF үйл ажиллагаанд ашиглагддаг.

2. High Power (HP) Графитын Электрод

HP электрод нь өндөр чанартай нефтийн коко болон бага нягтралтай зүү кокоор хольж үйлдвэрлэдэг.

RP электродтой харьцуулахад дамжуулалт сайжирсан ба бат бөх чанар өндөр.

Сайжруулсан бичил бүтэц нь их хэмжээний цахилгаан ачаалал, дулааны тогтвортой байдалд тэсвэртэй болгодог.

Илүү үр ашиг шаардсан өндөр хүчний EAF-д тохиромжтой.

3. Ultra-High Power (UHP) Графитын Электрод

UHP электрод нь хамгийн дээд зэрэглэл бөгөөд дээд зэргийн нефтийн коко ба өндөр нягтралтай зүү кокоор үйлдвэрлэгддэг.

Хэт их графитжуулалт (2800–3000°C)-д ордог бөгөөд цахилгаан эсэргүүцэл маш бага, өндөр гүйдлийн нягтрал тэсвэрлэх чадвар, дулааны стрессэд өндөр тэсвэртэй.

Хамгийн өндөр ачаалалтай EAF үйл ажиллагаанд зориулагдсан.

Графитын Электродын Үйлдвэрлэлийн Үйл Явц

Графитын электрод нь агрегатаар дээд зэргийн нефтийн коко ба коко pitch ашиглан, холбох бодисоор нь нүүрсийн катран хэрэглэж үйлдвэрлэдэг.

Өндөр чанартай графитын электрод үйлдвэрлэхэд олон нарийн шат дамжлагатай: кальцинаци, бутлах, шигших, хольж зуурах, хэлбэржүүлэх, шарах, шингэлэх (сонголттой), графитжуулах, боловсруулалт.

Дараах нь үйлдвэрлэлийн нарийвчилсан тайлбар:

1. Кальцинаци (Calcination)

Түүхий эд: нефтийн коко эсвэл pitch коко

Температур: 1300°C-аас дээш

Зорилго: ууршдаг хэсгүүдийг зайлуулах, бодит нягтрал, механик бат бөх чанар, цахилгаан дамжуулалтыг нэмэгдүүлэх

Түүхий коко нь өндөр температуртай зууханд халагдан чийг, хэт исэл, бусад бохирдлыг устгаж илүү тогтвортой нүүрстөрөгчийн бүтэц үүсдэг.

2. Бутлах, шигших ба хольж зуурах

Кальцинжуулсан коко нь бутлагдан янз бүрийн ширхэгтэй болно (бүтэн, дунд, нарийн).

Заримыг нь нунтаг болгон нунтаглах.

Ширхэгүүдийг нарийн жигд жинлэж, томъёоны дагуу хольж зуурна.

3. Зуурах (Холбох бодистой хольж)

- Хуурай холимогийг халааж, холбох бодис (ихэвчлэн нүүрсний катран) нэмэн зуурч зуурмаг гаргана.

- Температур, хольсны хугацаа, холбох бодис нь зуурмаг ба эцсийн бүтээгдэхүүний чанарт нөлөөлнө.

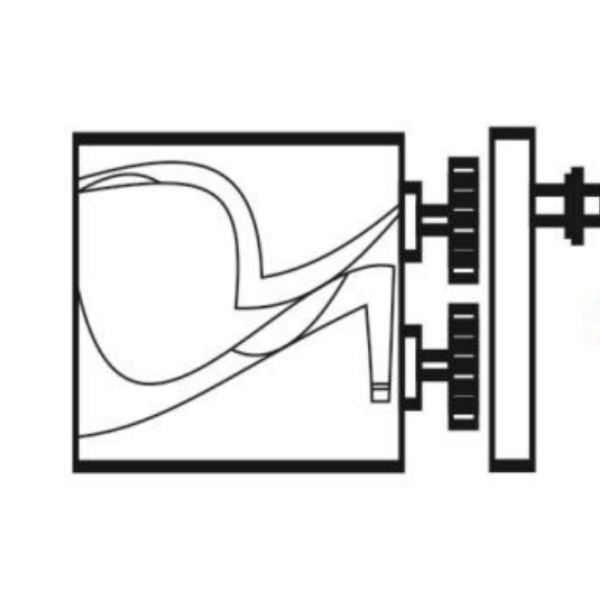

4. Хэлбэржүүлэх (Molding)

- Зуурмагийг “ногоон” электрод хэлбэрт оруулна.

- Аргууд:

- Экструз (бөмбөрцөг электрод)

- Хөдөлгөөнт хэвлэх (том диаметр электрод)

- Даралттай хэвлэх (онцгой хэлбэр)

- Ногоон электрод өндөр нягтралтай боловч бүтцийн тогтвортой байдалд нэмэлт дулааны боловсруулалт шаардлагатай.

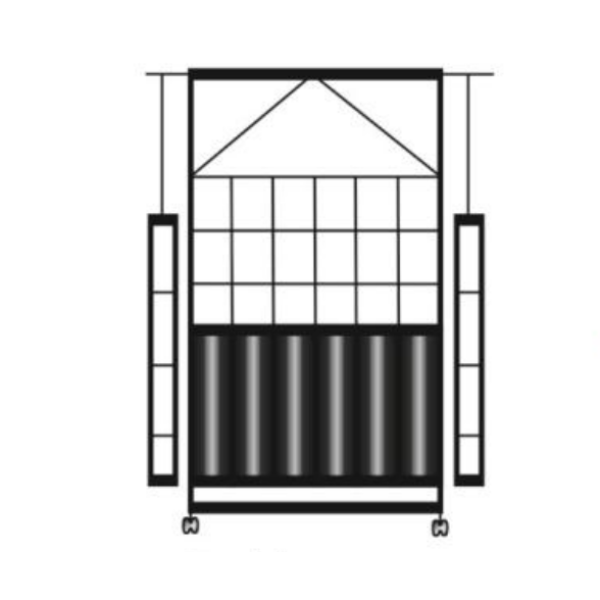

5. Шарах (Carbonization)

- Ногоон электродыг 850–1000°C-ийн зууханд хамгаалалтын дүүргэгч (коко эсвэл элс) дор шарах.

- Холбох бодис карбонизаци болж, коконы ширхэгүүдийг холбоно.

- Шарсан электрод (“карбониздсан электрод”) механик бат бөх чанар авна.

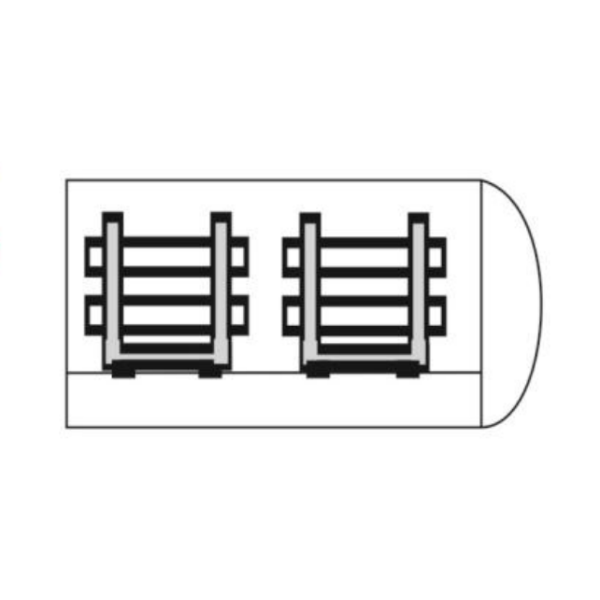

6. Шингэлэлт (Сонголттой – Өндөр нягтралтай электрод)

- Нягтрал ба бат бөх чанарыг нэмэгдүүлэхийн тулд электродыг автоклаванд байрлуулж, шингэн катран эсвэл давирхайг өндөр даралтанд нүхнүүдэд шахна.

- Шингэлсний дараа электродыг хоёр дахь удаагаа шараад шингэсэн холбох бодисыг карбонизацлана.

- Ультра өндөр нягтралтай электродын хувьд 2–3 удаа давтан хийгдэж болно.

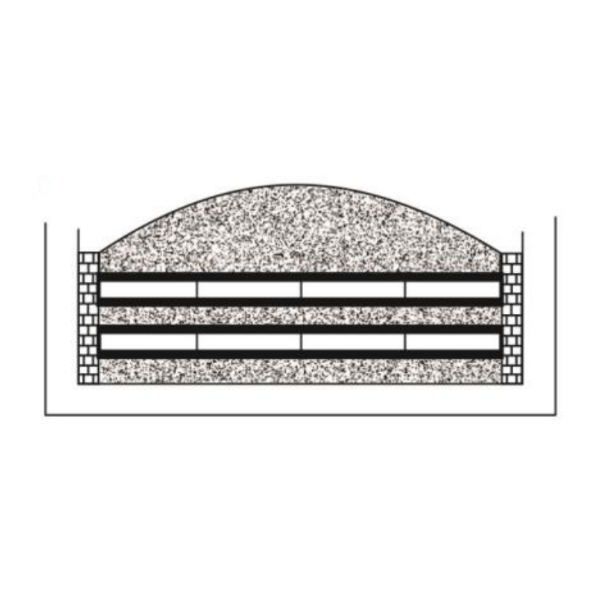

7. Графитжуулалт

Карбониздсан электродыг графитжуулах зууханд байрлуулж, тусгаарлагч материалд таглаж, шууд цахилгаан гүйдлээр 2000–3000°C хүртэл халаана (Acheson эсвэл LWG арга).

Энэ өндөр температурт, аморф нүүрстөрөгчийн бүтэц кристал графитын сүлжээнд хувирч, дараах зүйлсийг ихээхэн сайжруулна:

- Цахилгаан дамжуулалт

- Дулааны тэсвэрлэл

- Исэлдэлтэд тэсвэр

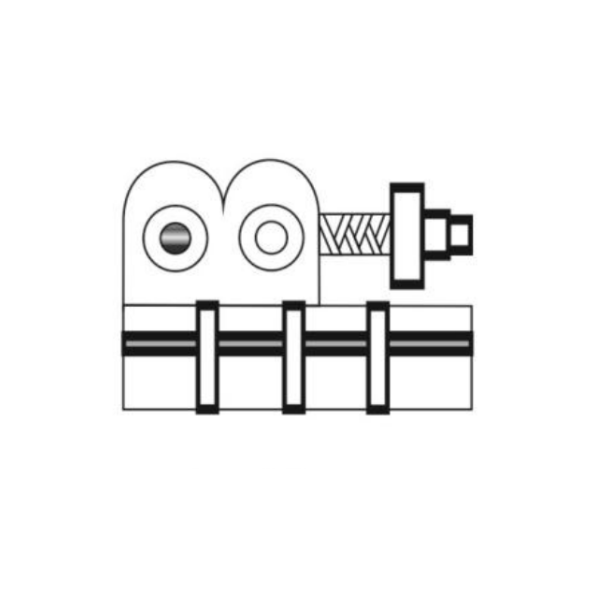

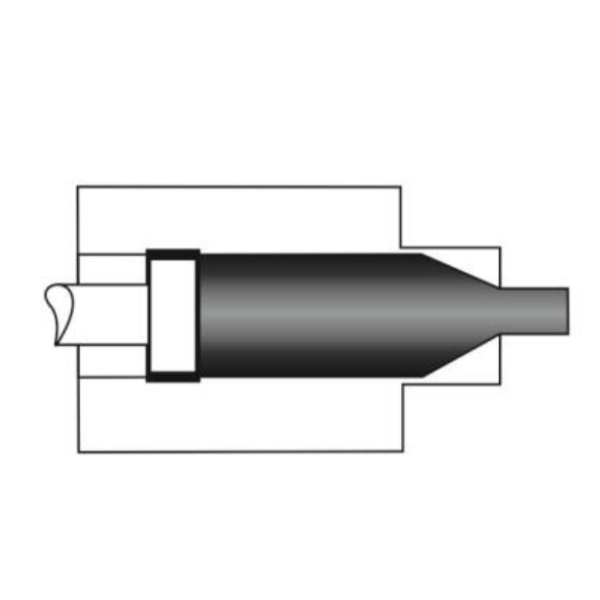

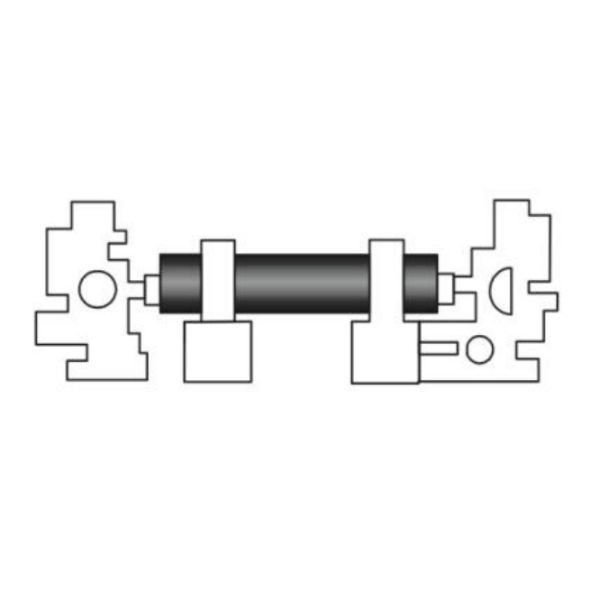

8. Механик боловсруулалт (Final Processing)

- Графитжуулсан электродыг нарийн хэмжээгээр боловсруулна (эргүүлэх, утаслах, конус хэлбэрт оруулах).

- Дээд температурт ажиллах чадварыг нэмэгдүүлэхийн тулд гадаргууг боловсруулж болно (жишээ нь исэлдэлтээс хамгаалах бүрэх).

Графитын Электродын Хэрэглээ

- Ган үйлдвэрлэл (цахилгаан гүйдлийн хүрдтэй зуух, EAF)

- Ган үйлдвэрлэл (лаган зуух, LF)

- Силикон ба фосфор үйлдвэрлэл