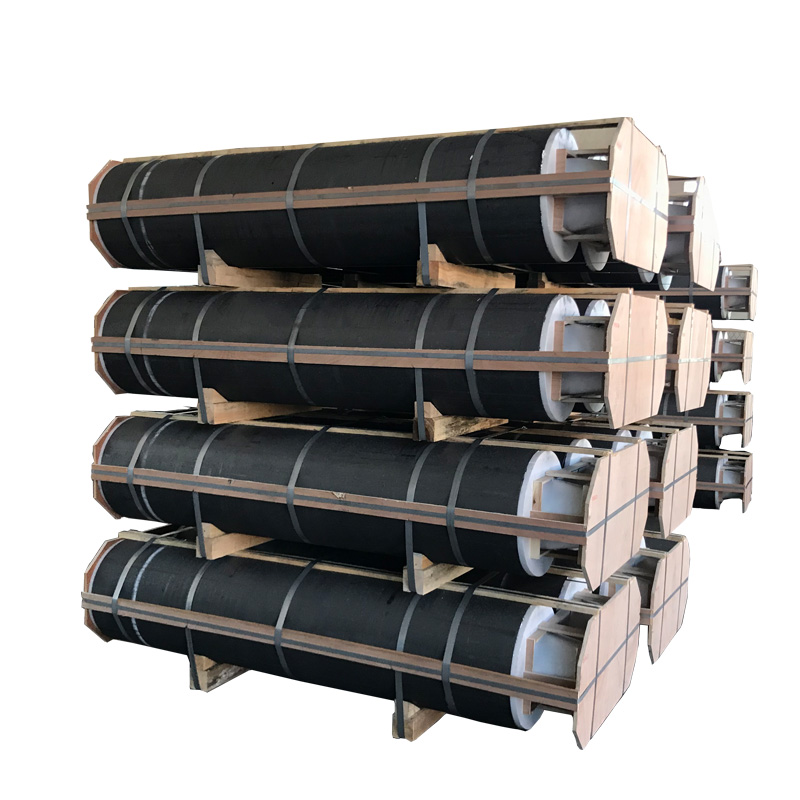

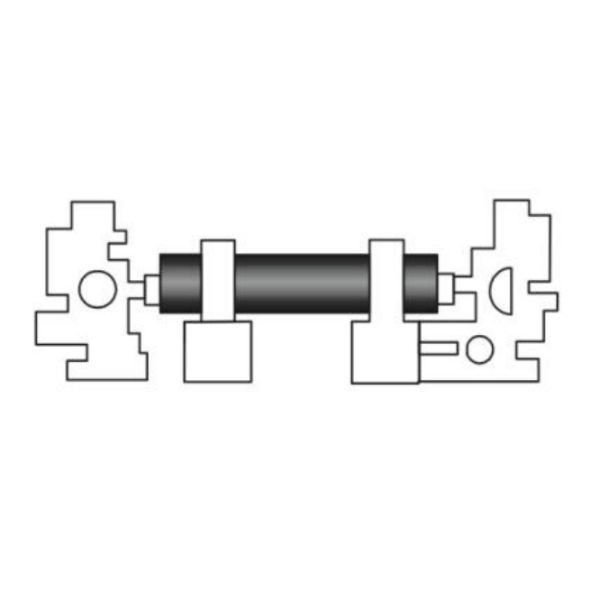

Elektroda grafit

Apa itu Elektroda Graphite?

Elektroda graphite adalah komponen penghantar penting dalam proses pembuatan baja di furnace busur listrik (EAF). Elektroda ini mentransmisikan energi listrik ke dalam furnace, menciptakan busur dengan suhu tinggi antara elektroda dan limbah baja. Panas yang intens ini melelehkan limbah baja, memungkinkan produksi baja yang lebih efisien.

Jenis dan Karakteristik

Dalam produksi baja dengan furnace busur listrik (EAF), elektroda graphite dikategorikan menjadi tiga jenis berdasarkan kebutuhan daya: Daya Reguler (RP), Daya Tinggi (HP), dan Daya Ultra Tinggi (UHP). Setiap jenis memiliki karakteristik kinerja yang berbeda untuk memenuhi kebutuhan operasional dalam proses pembuatan baja.

1. Elektroda Graphite Daya Reguler (RP)

Elektroda RP terbuat dari coke petroleum standar dan mengalami grafitisasi pada suhu yang lebih rendah. Elektroda ini memiliki resistivitas listrik lebih tinggi dan ketahanan terhadap goncangan termal lebih rendah dibandingkan elektroda kelas premium. Mereka biasanya digunakan dalam operasi EAF daya rendah hingga menengah di mana kinerja ekstrem tidak diperlukan.

2. Elektroda Graphite Daya Tinggi (HP)

Elektroda HP dibuat menggunakan coke petroleum berkualitas tinggi yang dicampur dengan coke jarum densitas rendah, menghasilkan konduktivitas dan kekuatan yang lebih baik dibandingkan elektroda RP. Struktur mikro mereka yang ditingkatkan memungkinkan beban arus lebih tinggi dan stabilitas termal yang lebih baik, menjadikannya cocok untuk aplikasi EAF daya tinggi yang membutuhkan efisiensi lebih besar.

3. Elektroda Graphite Daya Ultra Tinggi (UHP)

Elektroda UHP adalah opsi tertinggi, diproduksi dengan coke petroleum premium dan coke jarum densitas tinggi. Mereka mengalami grafitisasi ekstrem (2800–3000°C), memberikan mereka resistivitas listrik yang sangat rendah, kapasitas kepadatan arus yang luar biasa, dan ketahanan yang superior terhadap stres termal. Elektroda ini dirancang untuk operasi EAF yang paling menuntut, di mana beban termal dan listrik yang ekstrem dihadapi.

Proses Pembuatan Elektroda Graphite

Elektroda graphite diproduksi menggunakan coke petroleum premium dan coke pitch sebagai agregat, dengan pitch batubara sebagai pengikat.

Pembuatan elektroda graphite berkualitas tinggi melibatkan beberapa langkah tepat, termasuk kalcinasi, penghancuran, pencampuran, pengulenan, pembentukan, pemanggangan, perendaman (opsional), grafitisasi, dan pemesinan. Berikut adalah uraian mendetail dari proses pembuatan.

1. Kalcinasi

- Bahan: Coke petroleum atau coke pitch.

- Suhu: Di atas 1300°C.

- Tujuan: Menghilangkan komponen yang mudah menguap, meningkatkan densitas sejati, kekuatan mekanik, dan konduktivitas listrik.

Coke mentah dipanaskan dalam furnace suhu tinggi untuk menghilangkan kelembapan, belerang, dan kotoran lainnya, menghasilkan struktur karbon yang lebih stabil.

2. Penghancuran, Penyaringan & Pencampuran

Coke yang telah dikalsinasi dihancurkan dan disaring menjadi berbagai ukuran partikel (kasar, sedang, dan halus).

Sebagian digiling menjadi bubuk halus.

Partikel-partikel ini ditimbang dengan tepat dan dicampur sesuai dengan formulasi.

3. Pengulenan (Pencampuran dengan Pengikat)

- Campuran kering dipanaskan dan dicampur dengan pengikat (biasanya pitch batubara) untuk membentuk pasta.

- Suhu, waktu pencampuran, dan pengikat memengaruhi kualitas pasta dan kualitas produk akhir.

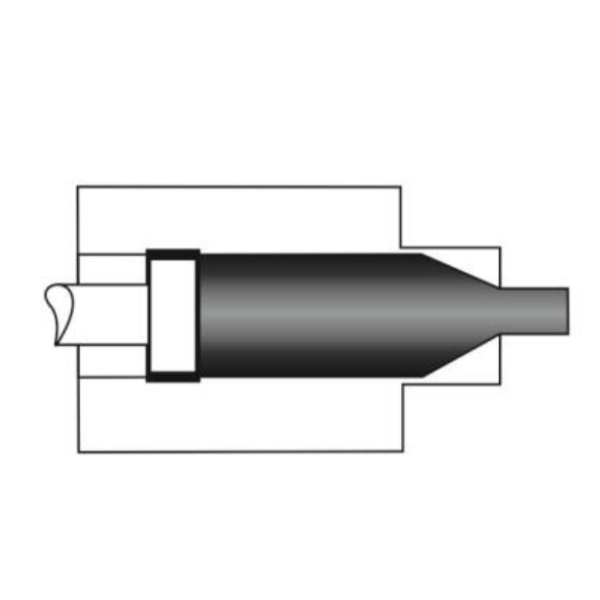

4. Pembentukan (Pencetakan)

Pasta dibentuk menjadi elektroda “hijau” menggunakan:

- Ekstrusi (untuk elektroda silindris)

- Pembentukan getaran (untuk elektroda diameter besar)

- Pembentukan kompresi (untuk bentuk khusus)

Elektroda hijau memiliki kepadatan tinggi namun memerlukan perlakuan panas lebih lanjut untuk stabilitas struktural.

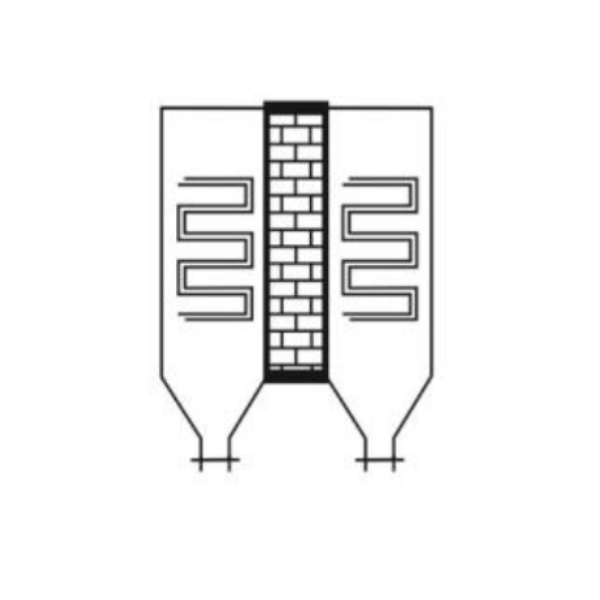

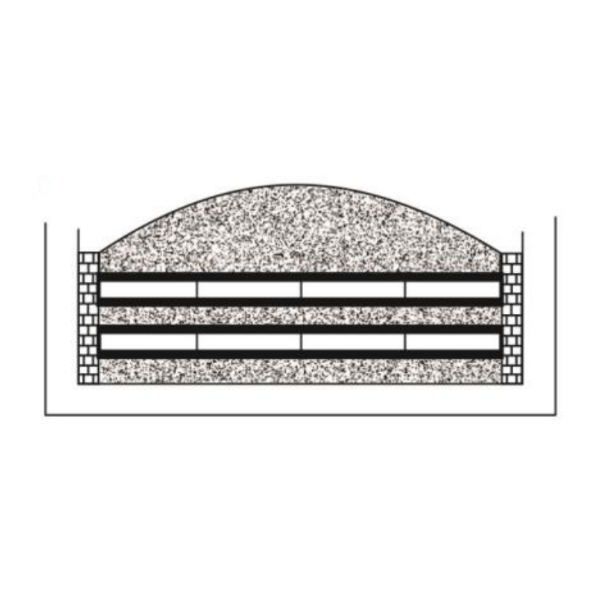

5. Pemanggangan (Karbonisasi)

- Elektroda hijau dipanggang dalam furnace pada suhu 850–1000°C di bawah pengisi pelindung (coke atau pasir) untuk mencegah oksidasi.

- Pengikat mengalami karbonisasi, mengubahnya menjadi matriks karbon padat yang mengikat partikel coke.

- Elektroda yang dipanggang (sekarang disebut “elektroda yang telah karbonisasi”) memperoleh kekuatan mekanik.

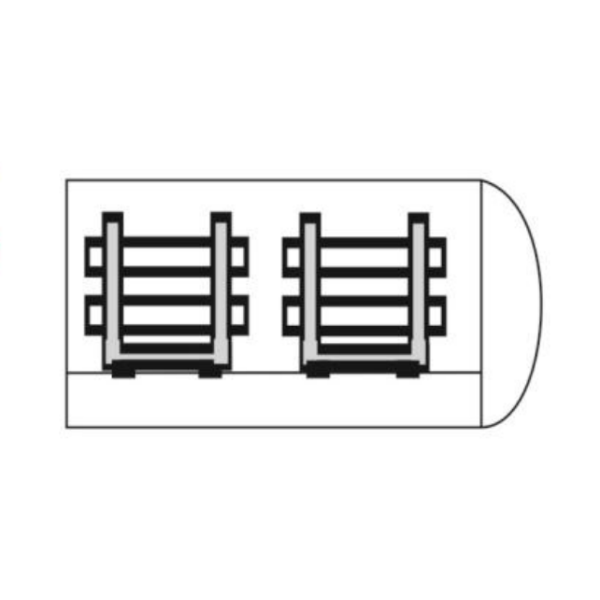

6. Perendaman (Opsional – Untuk Elektroda Kepadatan Tinggi)

- Untuk meningkatkan densitas dan kekuatan, elektroda yang dipanggang dimasukkan ke dalam autoklaf, di mana pitch cair atau resin dimasukkan ke dalam pori-pori di bawah tekanan tinggi.

- Setelah perendaman, elektroda menjalani pemanggangan sekunder untuk mengkarbonisasi pengikat yang telah meresap.

- Proses ini dapat diulang 2-3 kali untuk elektroda dengan kepadatan ultra-tinggi.

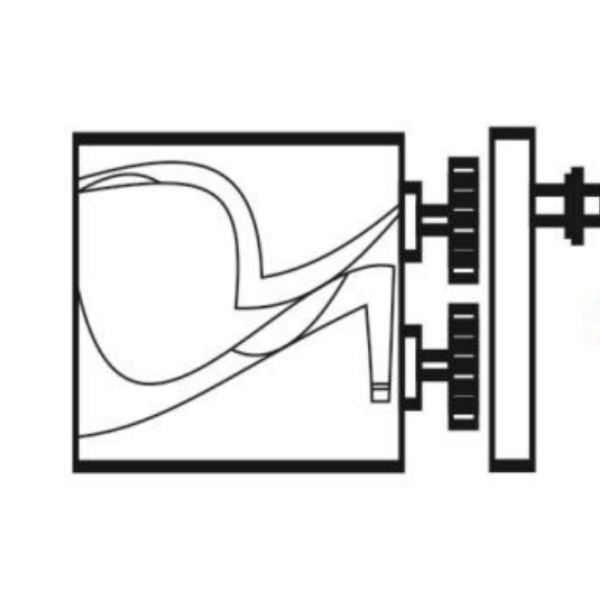

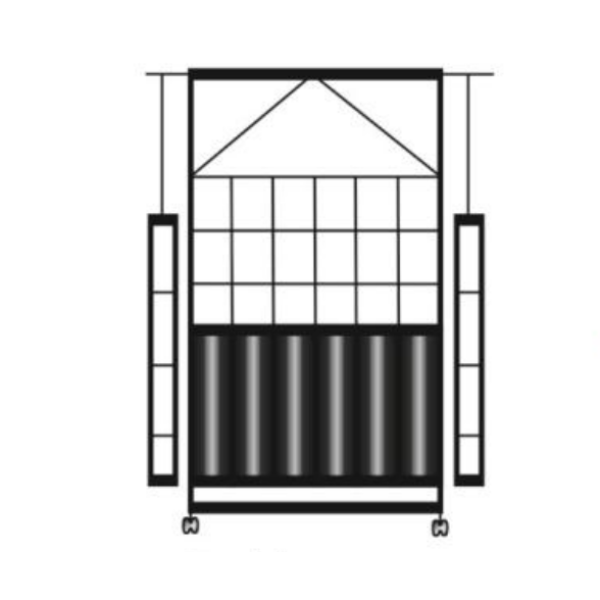

7. Grafitisasi

Elektroda yang telah karbonisasi dimasukkan ke dalam furnace grafitisasi, dilapisi dengan bahan isolasi, dan dipanaskan hingga 2000–3000°C dengan arus listrik langsung (proses Acheson atau metode LWG).

Pada suhu ekstrem ini, struktur karbon amorf berubah menjadi kisi kristal grafit, secara signifikan meningkatkan:

- Konduktivitas listrik

- Ketahanan termal

- Ketahanan terhadap oksidasi

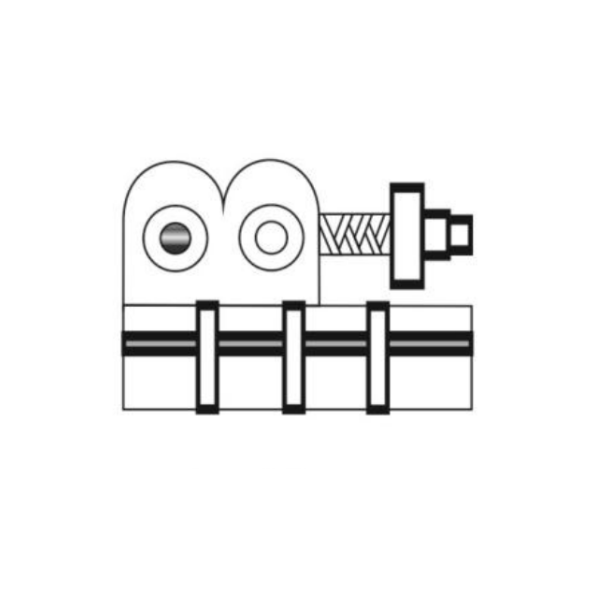

8. Pemrosesan (Pemrosesan Akhir)

- Elektroda grafitisasi diproses dengan tepat (pemotongan, pemotongan ulir, dan pemancungan) untuk memenuhi toleransi dimensi yang tepat.

- Perlakuan permukaan (misalnya, pelapisan anti-oksidasi) dapat diterapkan untuk meningkatkan kinerja pada aplikasi suhu tinggi.

Aplikasi Elektroda Graphite

- Pembuatan baja (Furnace Busur Listrik)

- Pembuatan baja (Furnace Ladle)

- Produksi Silikon dan Fosfor